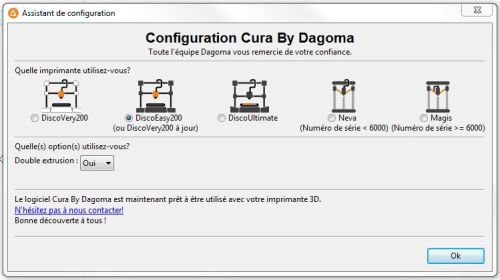

CHITUBOX est un autre slicer spécifique aux imprimantes à résine.

Il existe une version Basique (gratuite) et une version PRO (payante) mais qui n’apporte pas grand chose aux utilisateurs amateurs.

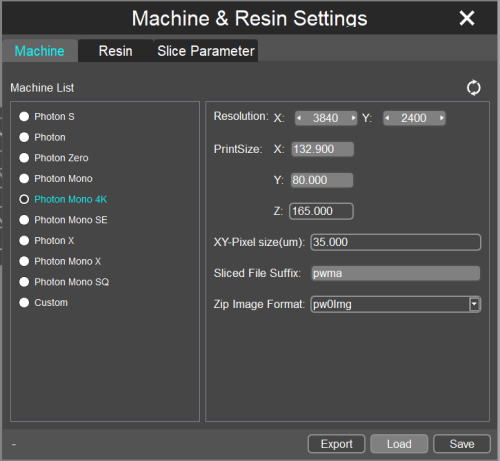

La dernière version (au moment où je rédige cette page) est la version 1.9.3, qui prend en charge la Photon Mono 4K, avec donc normalement le bon paramétrage.

Autre avantage, le français est disponible !

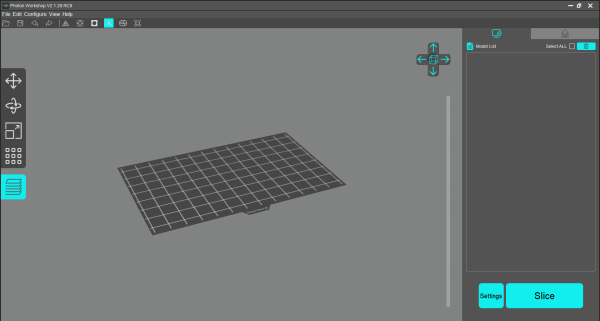

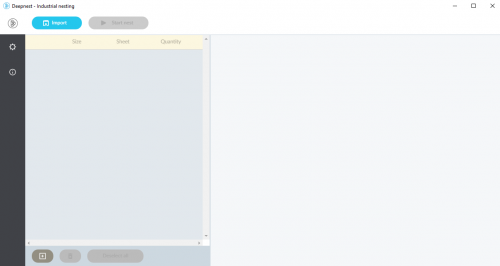

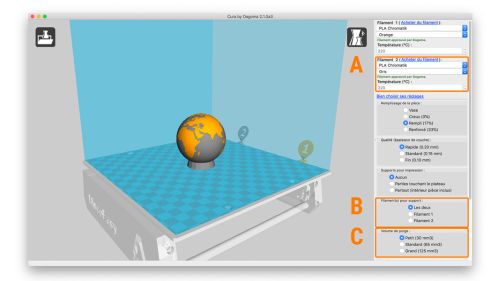

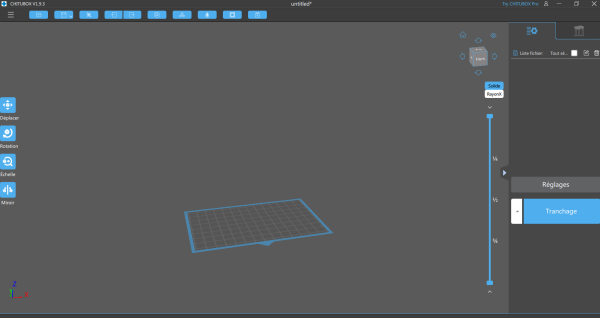

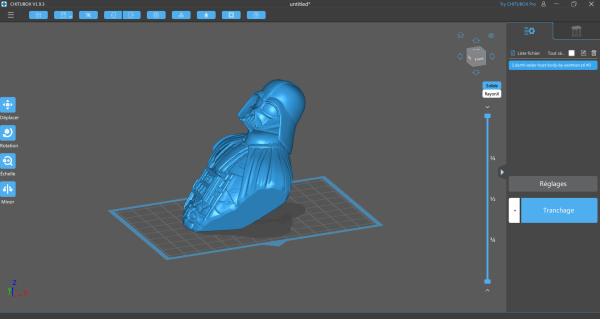

Au lancement, et après sélection du bon modèle d’imprimante, l’ergonomie de l’écran est très similaire à Photon Workshop : la représentation du plateau au centre, un menu de manipulation des objets à gauche et 2 onglets sur la partie droite, pour gérer les objets et les supports. Aucune difficulté donc à passer d’un slicer à l’autre.

A noter :

- la présence d’un menu Language permettant de choisir le français,

- la possibilité de gérer plusieurs profils d’imprimante, ce qui peut-être intéressant si vous utilisez plusieurs types de résines régulièrement par exemple.

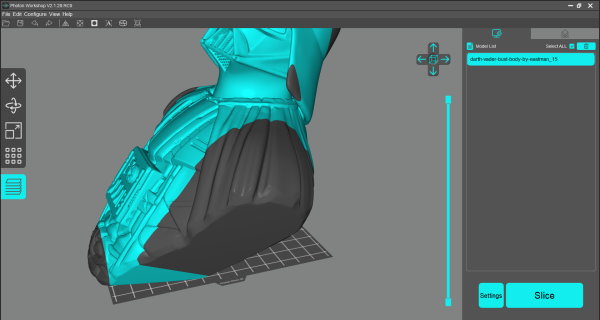

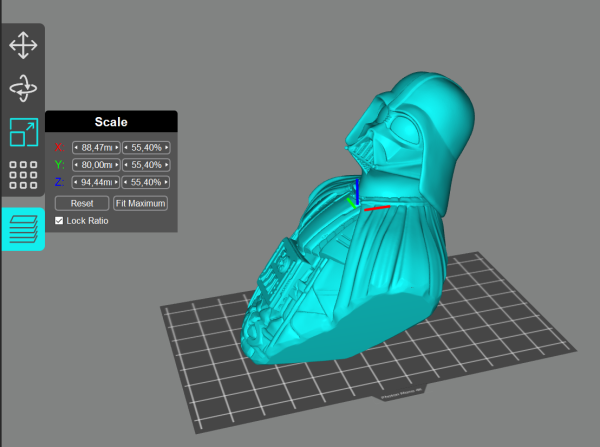

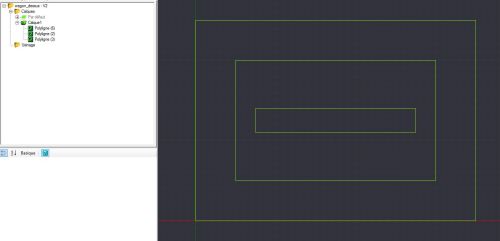

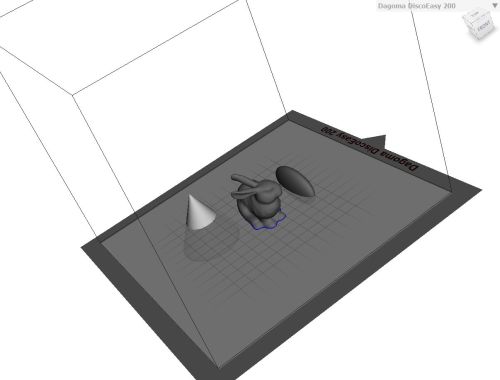

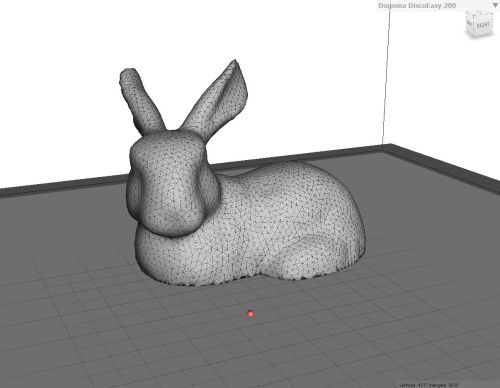

L’utilisation de base est identique à Photon WorkShop : chargement du fichier, mise à l’échelle automatique.

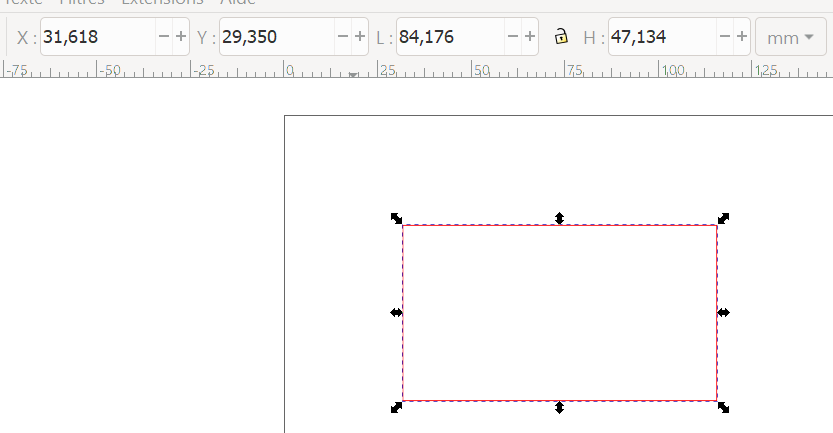

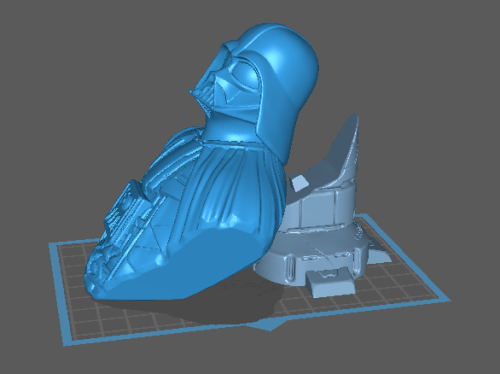

Chitubox retaille la pièce à 47 % soit un résultat un peu plus petit qu’avec Photon WorkShop. A noter que manuellement, on arrive aux même dimensions max (heureusement).

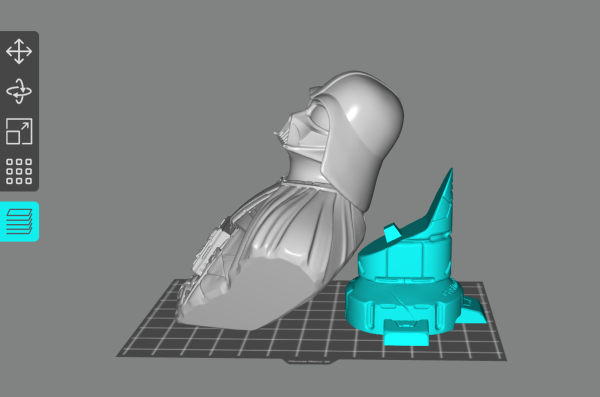

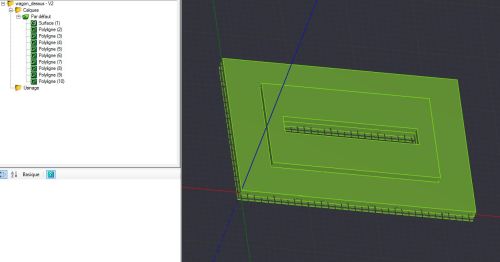

En ajoutant le socle, on obtient la même configuration.

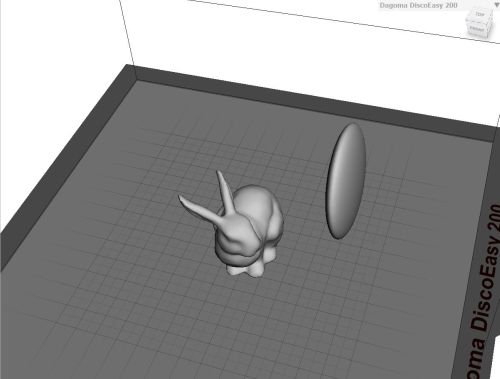

Il ne reste plus qu’à trancher avant impression.

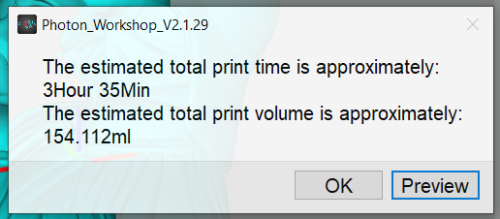

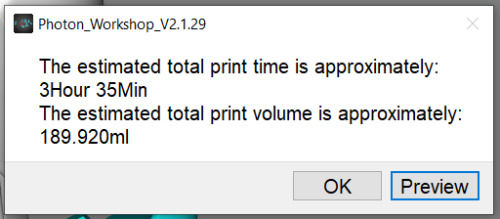

Le temps estimé est de 3h41 (contre 3h35 avec Photon WorkShop) pour un volume quasi-similaire.

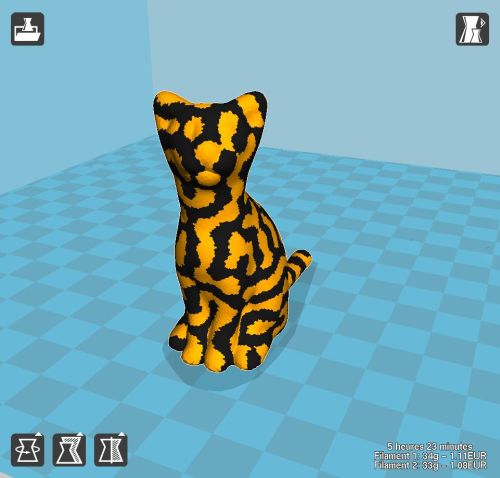

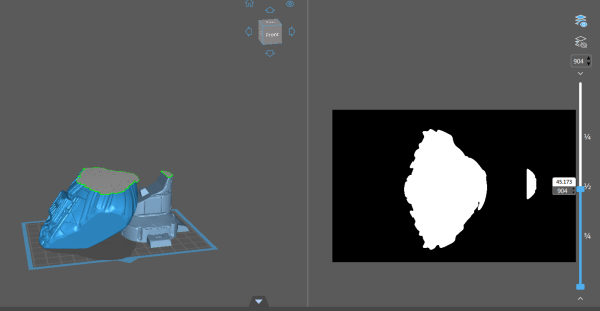

La prévisualisation est plus « parlante » avec Chitubox, car on visualise exactement à quelle position dans la pièce correspondla forme imprimée.

L’impression

Contrairement à Photon WorkShop, la création du fichier imprimable se fait après le tranchage, en cliquant sur le bouton Enregistrer.

C’est à mon sens une bonne chose, car ceci évite d’avoir des fichiers sauvegardés inutilement si une modification est à apporter.

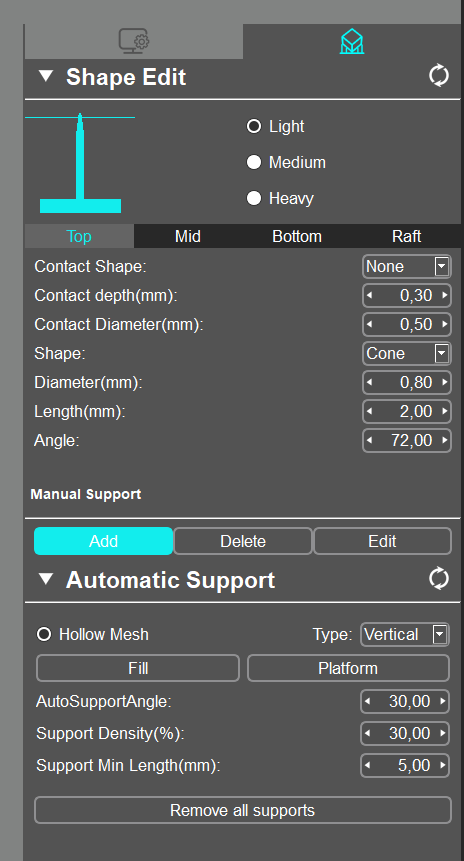

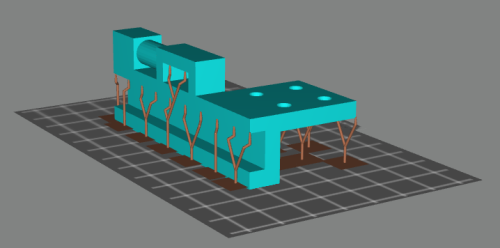

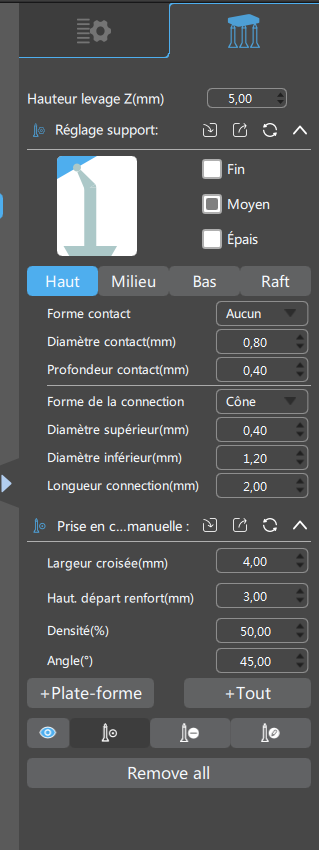

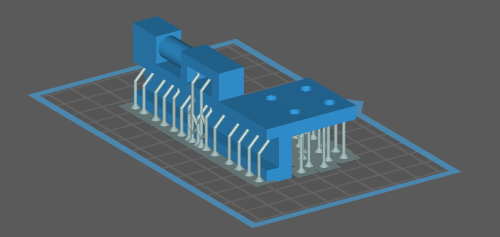

Les supports

On retrouve pratiquement les mêmes options que dans Photon Workshop, agencées de la même manière.

Le résultat de la génération automatique est pratiquement identique.

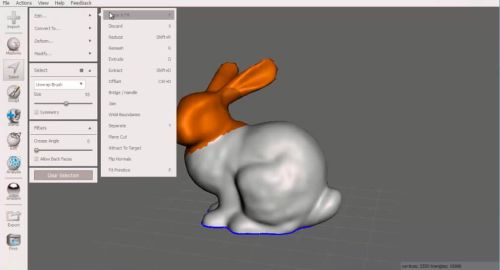

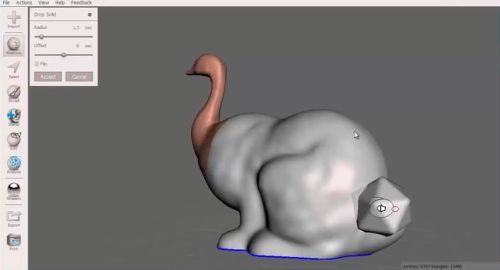

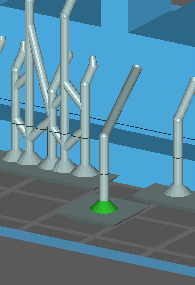

Si l’ajout et la suppression de supports sont réalisables de la même manière que sous Photon WorkShop, la modification est beaucoup plus facile à réaliser. Il suffit de sélection la zone du support à modifier puis d’apporter les ajustements à la souris.

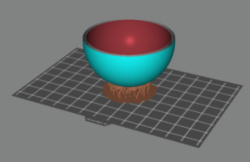

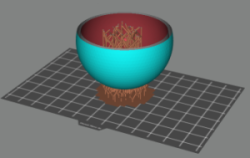

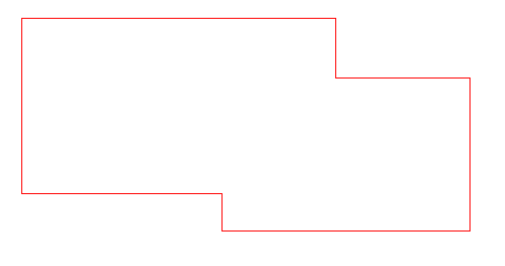

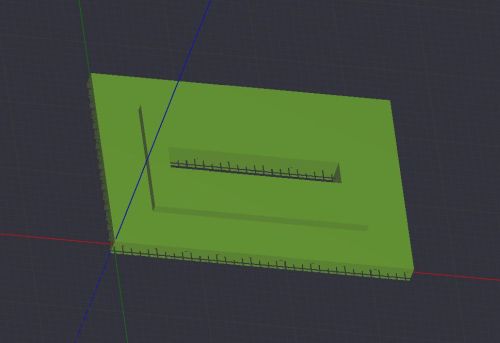

Ici par exemple, j’ai déplacé la base du support. Le corps de celui-ci est alors recalculé et repositionné en live.

Ici par exemple, j’ai déplacé la base du support. Le corps de celui-ci est alors recalculé et repositionné en live.

Les extras

Nous allons aussi dans ce slicer retrouver quelques outils supplémentaires, à mon sens plus utiles que ceux proposés dans Photon WorkShop.

![]()

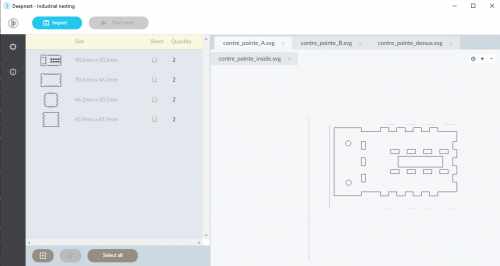

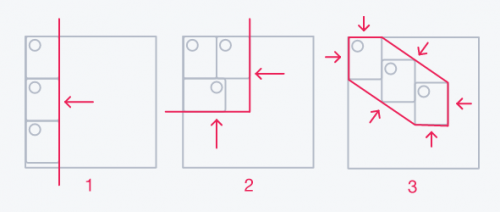

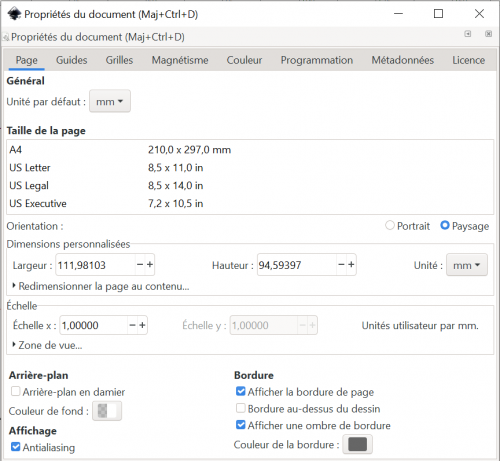

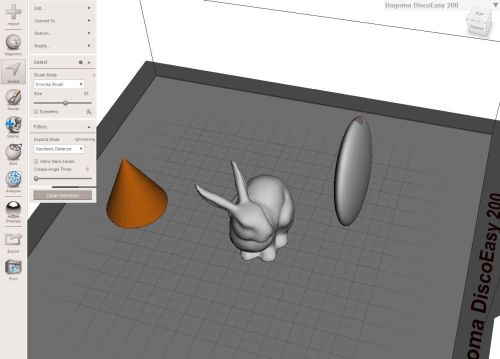

De gauche à droite :

- la possibilité de dupliquer la pièce,

- la possibilité de placer automatique les pièces,

- la possibilité d’évider la pièce,

- la possibilité d’y faire un trou

- la possibilité de « réparer » la pièce.

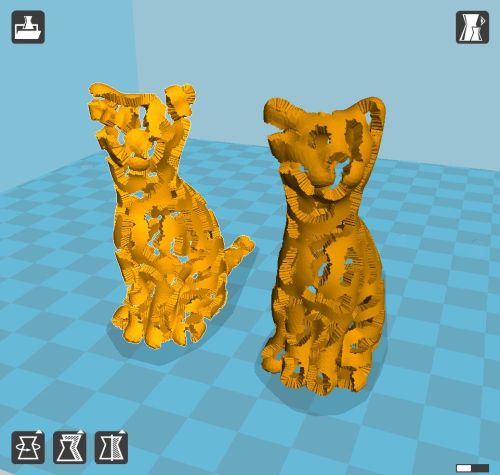

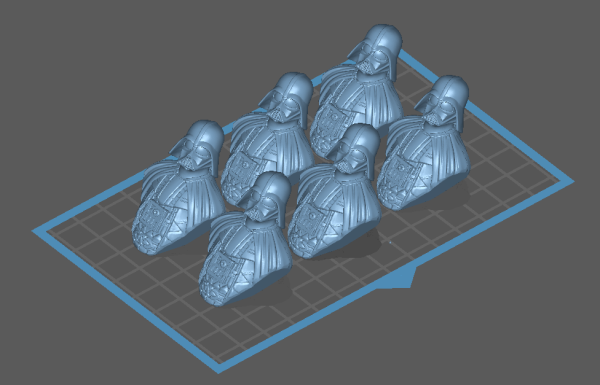

Duplication d’une pièce

Pas de particularité sur cette option. On sélectionne une pièce déjà en place, on clique sur le bouton, et on obtiens une copie de la pièce.

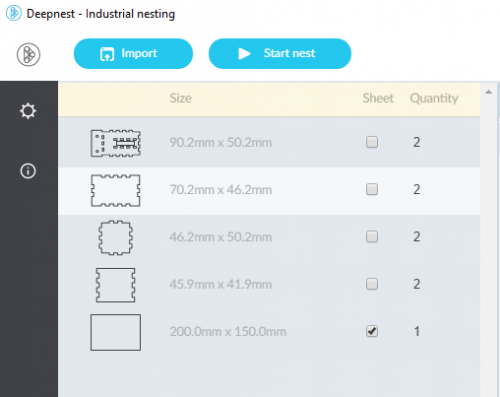

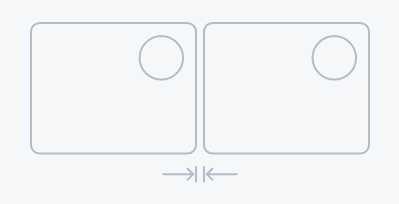

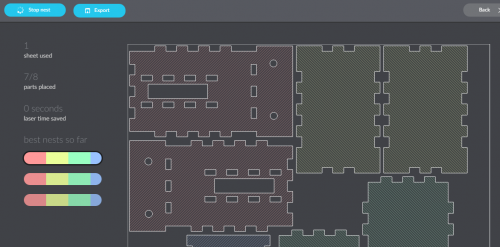

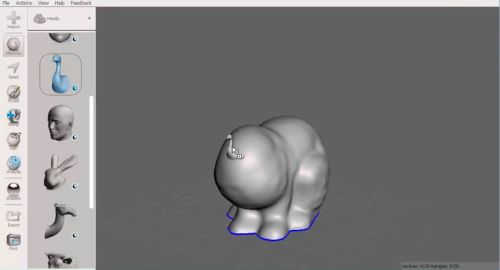

Placement automatique

Cette fonctionnalité, combinée à l’option précédente permet de gagner beaucoup de temps, tout en garantissant une impression idéale en terme de répartition des pièces.

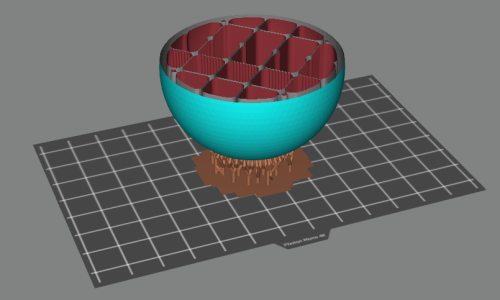

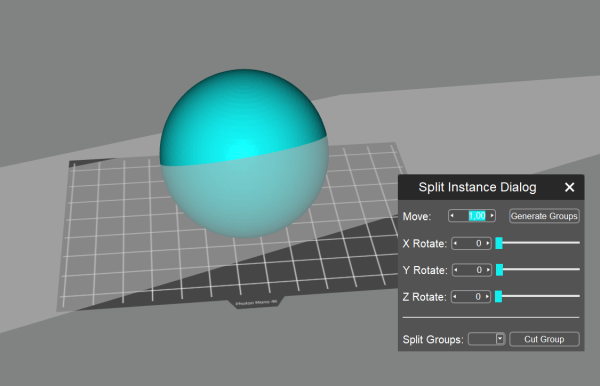

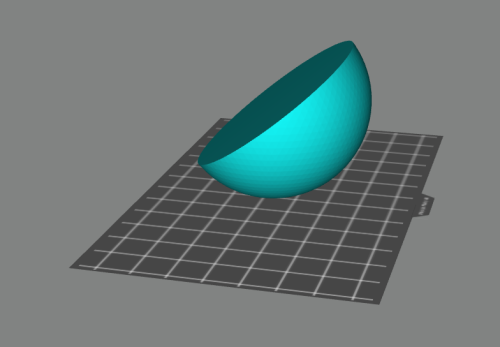

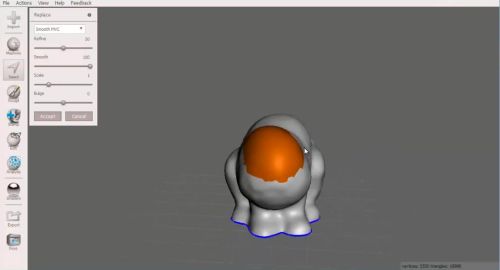

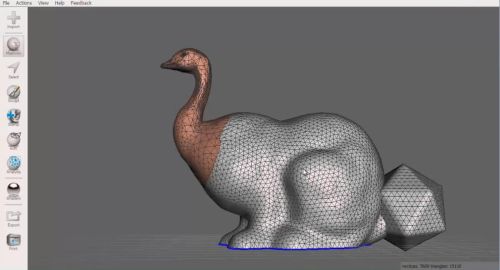

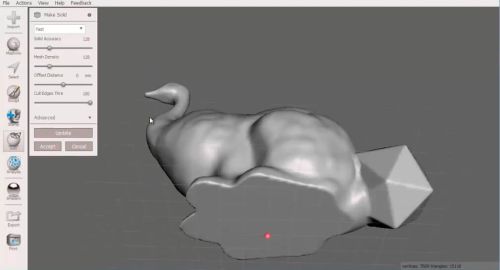

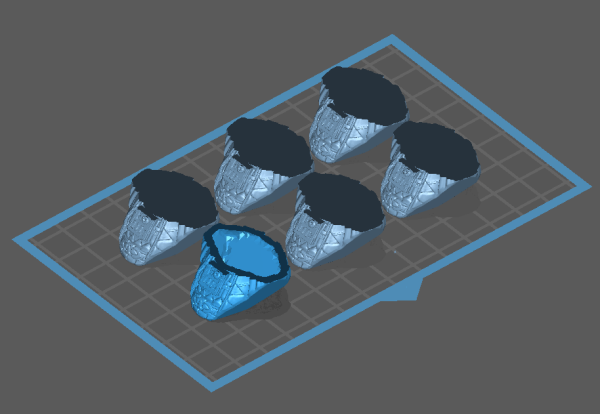

Evidement d’une pièce

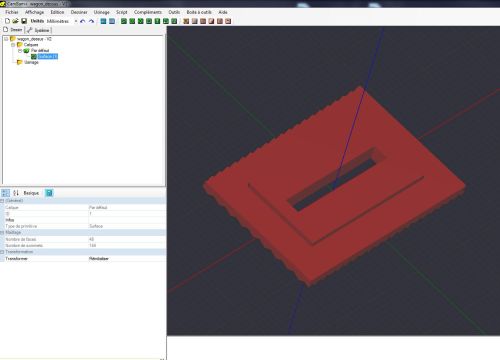

Même fonctionnement qu’avec Photon Workshop. Si la pièce est initialement pleine, il sera possible de l’évider, en définissant principalement l’épaisseur de la paroi.

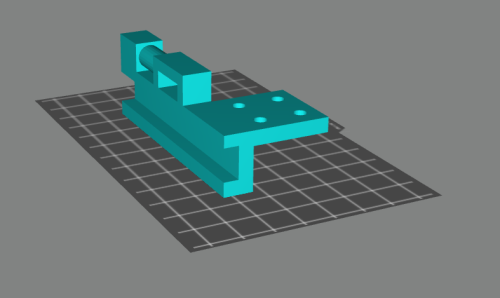

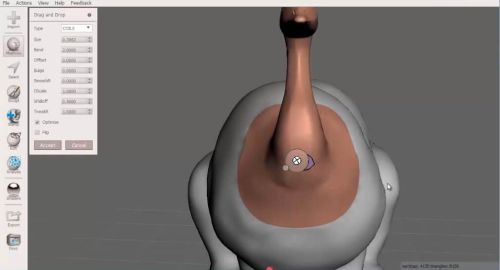

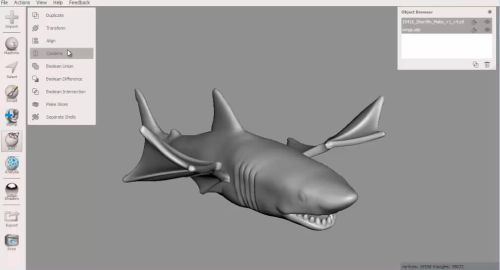

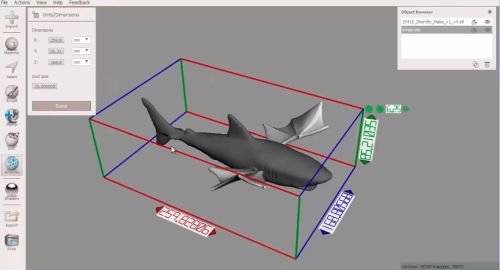

Faire un trou

Même usage que dans Photon WorkShop. L’usage principal est de pouvoir laisser la résine non brulée sortir d’une pièce évidée et fermée.

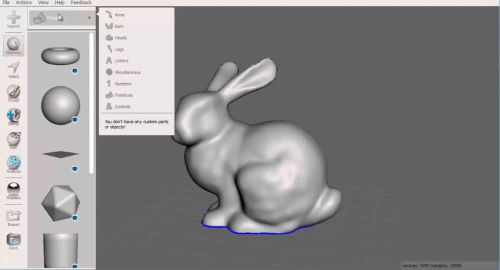

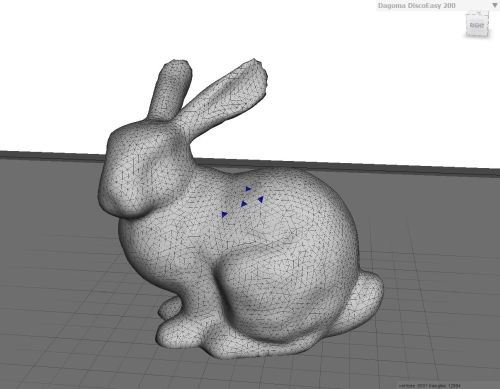

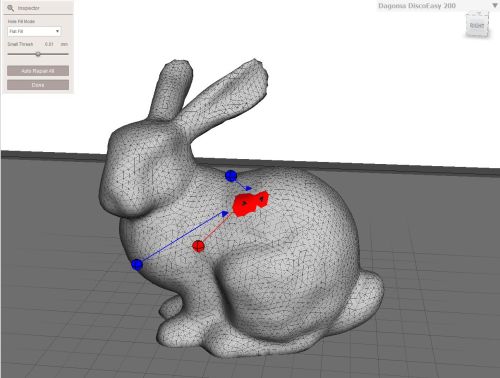

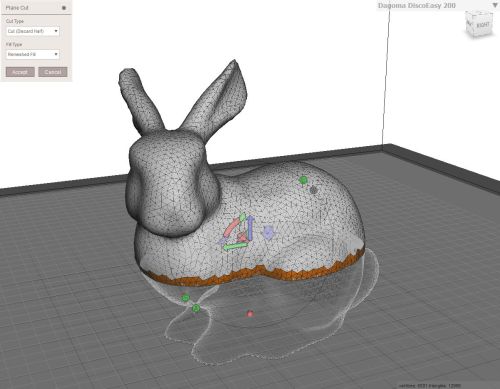

Réparation d’une pièce

Un outil potentiellement utile après une numérisation de pièce. On peut en effet se retrouver avec des surfaces ouvertes, avec des surfaces dont la normale serait inversée. Je ne sais pas si cet outil est aussi efficace que MeshLab (par exemple), mais il a l’avantage d’être inclus au slicer.

Dans le doute, on pourra toujours effectuer une réparation automatique pour voir le résultat.

En conclusion

Un slicer très simple à utiliser, qui apporte quelques plus par rapport au slicer propriétaire Photon WorkShop :

- interface en français,

- utilisation de plusieurs profils,

- gestion des supports plus facile,

- paramétrage avancé pour les experts, avec accès direct aux G-Code de départ, intermédiaire et de fin.