L’impression 3D reste un domaine pour lequel le nombre de paramètres à prendre en compte, pour obtenir un bon résultat, est élevé.

Le contenu de cette page est une compilation de plusieurs articles, en particulier traduits depuis le site de Simplify3D, qui devrait vous permettre d’identifier le problème que vous constatez, et vous donner ainsi quelques pistes d’amélioration.

A noter que parmi les solutions ci-dessous, certaines impliquent un paramétrage du Slicer, ce qui ne sera pas nécessairement possible sur le slicer que vous utilisez.

Pas d’extrusion au début de l’impression

L’ imprimante n’extrude pas de plastique au début de l’impression

Ce problème est très courant pour les nouveaux propriétaires d’imprimantes 3D, mais, heureusement, il est également très facile à résoudre! Si votre extrudeuse n’extrude pas le plastique au début de votre impression, il y a quatre causes possibles.

- L’extrudeuse n’a pas été amorcée avant de commencer l’impression

La plupart des extrudeuses ont une fâcheuse tendance à laisser couler du plastique lorsqu’elles sont en attente à haute température. Le plastique chaud à l’intérieur de la buse coule hors de la pointe, ce qui crée un vide à l’intérieur de la buse où le plastique a été évacué. Ce ralentissement peut se produire au début d’une impression lorsque vous préchauffez d’abord votre extrudeuse, et aussi à la fin de l’impression pendant que l’extrudeuse refroidit lentement. Si votre extrudeuse a perdu du plastique en raison de la surabondance, la prochaine fois que vous essayez d’extruder, il est probable que cela prendra quelques secondes avant que le plastique ne commence à sortir de la buse. Pour résoudre ce problème, assurez-vous d’amorcer votre extrudeuse avant de commencer une impression afin que la buse soit pleine de plastique et prête à être extrudée. Une façon courante de faire consiste à inclure quelque chose comme une jupe. La jupe dessine un cercle autour de votre pièce, et dans le processus, elle amorcera l’extrudeuse avec du plastique. Certains utilisateurs peuvent également préférer l’extrusion manuelle des filaments de leur imprimante.

- La buse commence trop près du plateau

Si la buse est trop proche de la surface du plateau, il n’y aura pas assez de place pour que le plastique sorte de l’extrudeuse. Le trou dans le haut de la buse est essentiellement bloqué de sorte qu’aucun plastique ne peut s’échapper. Un moyen simple d’identifier ce problème est si l’impression n’extrude pas le plastique pour la première couche ou deux, mais commence à extruder normalement autour des 3ème ou 4ème couches. Si ce problème est systématique, il conviendra de refaire l’étalonnage du point 0 sur l’axe Z. Mais ce problème peut aussi se produire ponctuellement, lorsque la température ambiante varie par exemple. On peut alors procéder à un ajustement en début d’impression.

- Le filament n’est plus entraîné

La plupart des imprimantes 3D utilisent une petite roue dentée pour pousser/tirer le filament . Si la pression est trop importante, les dents de cet engin peuvent abîmer le filament. Si le filament est endommagé, le mouvement n’est plus assez précis. Il faut alors démonter l’extrudeur, nettoyer la roue et procéder au réglage de la pression d’entrainement.

- L’extrudeuse est bouchée

Si aucune des suggestions ci-dessus n’est en mesure de résoudre le problème, il est probable que votre extrudeuse soit bouchée. Cela peut se produire si des débris étrangers sont piégés à l’intérieur de la buse, lorsque le plastique chaud se trouve à l’intérieur de l’extrudeuse trop longtemps ou si le refroidissement thermique pour l’extrudeuse n’est pas suffisant et que le filament commence à adoucir à l’extérieur de la zone de fusion désirée. Le nettoyage d’une extrudeuse encrassée peut nécessiter le démontage de l’extrudeuse, alors contactez le fabricant de votre imprimante avant de procéder. Nous avons eu un grand succès en utilisant la corde « E » sur une guitare pour débloquer les extrudeuses en l’alimentant dans la pointe de la buse, mais votre fabricant devrait également être en mesure de fournir des recommandations.

L’impression ne colle pas au plateau

La première couche ne colle pas au plateau et l’impression échoue rapidement

Il est très important que la première couche de votre impression soit fortement accrochée au plateau de l’imprimante afin que le reste de votre pièce puisse être construit sur cette base. Si la première couche ne colle pas au plateau, elle créera des problèmes plus tard. Il existe de nombreuses façons différentes de faire face à ces problèmes d’adhésion de première couche, nous examinerons donc plusieurs causes typiques ci-dessous et expliquerons comment aborder chacune d’elles.

- Le plateau n’est pas de niveau

De nombreuses imprimantes incluent un plateau réglable avec plusieurs vis ou boutons qui contrôlent sa position. Si votre imprimante a un plateau réglable et que vous avez du mal à faire en sorte que votre première couche colle, la première chose à vérifier est que le plateau de votre imprimante est plat et au niveau. Si ce n’est pas le cas, un côté de votre plateau sera trop près de la buse, tandis que l’autre sera trop loin. Obtenir une première couche parfaite nécessite un plateau parfaitement de niveau.

- La buse démarre trop loin du lit

Une fois que votre plateau a été correctement nivelé, vous devez toujours vous assurer que la buse commence à la hauteur correcte. Votre objectif est de positionner votre extrudeuse à une distance parfaite du plateau – pas trop loin et pas trop proche. Pour une bonne adhérence, il faut que votre filament soit légèrement bloqué.

- La première couche est imprimée trop rapidement

Lorsque vous extrudez la première couche de plastique, il faut s’assurer que le plastique se lie bien à la surface avant de commencer la prochaine couche. Si vous imprimez la première couche trop rapidement, il se peut que le plastique n’ait pas le temps de se lier au plateau. Pour cette raison, il est généralement très utile d’imprimer la première couche à une vitesse plus lente afin que le plastique ait du temps à se lier au lit. Si vous pensez que votre imprimante avance trop rapidement sur la première couche, essayez de réduire cette vitesse en paramétrant le slicer correctement.

- Paramètres de température ou de refroidissement

Le plastique a tendance à se rétrécir lorsqu’il refroidit. Pour fournir un exemple utile, imaginez une partie large de 100 mm qui est imprimée avec du plastique ABS. Si l’extrudeuse imprimait ce plastique à 230 degrés Celsius, mais qu’il était déposé sur un plateau froid, il est probable que le plastique refroidirait rapidement après avoir quitté la buse chaude. Certaines imprimantes incluent également des ventilateurs de refroidissement qui accélèrent ce processus de refroidissement lorsqu’ils sont utilisés. Si cette partie ABS a refroidi à une température ambiante de 30 ° C, la partie large de 100 mm se réduirait de près de 1,5 mm! Malheureusement, le plateau sur votre imprimante ne va pas diminuer, car il est généralement maintenu à une température relativement constante. En raison de ce fait, le plastique aura tendance à se décoller du plateau au fur et à mesure qu’il se refroidit. C’est un fait important à garder à l’esprit lorsque vous imprimez votre première couche. Si vous constatez qu’elle semble s’accrocher initialement, mais qu’elle se sépare plus tard du lit d’impression lorsqu’il se refroidit, il est possible que vos paramètres de température et de refroidissement soient responsables.

De nombreuses imprimantes destinées à imprimer des matériaux à haute température comme l’ABS incluent un lit chauffé pour aider à combattre ces problèmes. Si le lit chauffe pour maintenir une température de 110 ° C pour toute l’impression, il gardera la première couche chaude de sorte qu’elle ne diminue pas. Donc, si votre imprimante a un lit chauffant, vous voudrez peut-être essayer de chauffer le lit pour empêcher la première couche de refroidir. En général, le PLA tend à bien adhérer à un lit qui est chauffé à 60-70 ° C, tandis que l’ABS fonctionne généralement mieux si le lit est chauffé à 100-120 ° C.

Si votre imprimante possède un ventilateur de refroidissement, vous pouvez également essayer de désactiver ce ventilateur pour les premières couches de votre imprimante afin que les couches initiales ne refroidissent pas trop rapidement. L’idéal est aussi de travailler dans un environnement favorable. L’utilisation d’un caisson par exemple va vous permettre de mieux contrôler les variations de la température ambiante afin de diminuer le phénomène.

- La surface du plateau (bande, colle et matériaux)

Différents plastiques ont tendance à mieux adhérer à différents matériaux. Pour cette raison, de nombreuses imprimantes incluent un matériau de plate-forme spécial qui est optimisé pour leurs matériaux. Par exemple, plusieurs imprimantes utilisent une feuille BuildTak sur le dessus de leur plateau qui a tendance à bien tenir le PLA. D’autres fabricants optent pour un lit en verre traité thermiquement tel que le verre Borosilicate, qui a tendance à fonctionner très bien pour l’ABS lorsqu’il est chauffé. Si vous allez imprimer directement sur ces surfaces, il est toujours recommandé de vous assurer que votre plateau est exempt de poussière, de graisse ou d’huile avant de commencer l’impression. Le nettoyer avec de l’eau ou de l’alcool isopropylique peut faire une grande différence.

Si votre imprimante n’inclut pas un matériau pour aider à l’adhérence, vous avez encore des options! Heureusement, il existe plusieurs types de ruban adhésif qui s’adaptent bien aux matériaux d’impression 3D courants. Des bandes de ruban peuvent être appliquées à la surface du plateau et facilement retirées ou remplacées si vous souhaitez imprimer avec un matériau différent. Par exemple, PLA adhère bien sur les bandes de protection peinture que l’ABS tend à mieux se substituer au ruban Kapton (autrement connu sous le nom de film Polyimide). De nombreux utilisateurs ont également eu un grand succès en utilisant une colle ou de la laque en spray sur le dessus de leur plateau. Les pistolets, les bâtonnets de colle et autres substances collantes ont tendance à fonctionner très bien si tout le reste a échoué. N’hésitez pas à expérimenter pour voir ce qui vous convient le mieux!

- Quand tout le reste échoue: Brims et Rafts

Parfois, vous imprimez une très petite partie qui n’a tout simplement pas assez de surface pour adhérer. L’idée est alors d’imprimer une surface supplémentaire (bordure). Il s’agit ici d’ajouter des anneaux supplémentaires autour de l’extérieur de votre pièce, de la même manière qu’un bord de chapeau augmente la circonférence du chapeau. Une autre solution consiste à ajouter un radeau sous la pièce, qui va fournir une plus grande surface pour l’adhésion au plateau.

Ne pas extruder assez de plastique

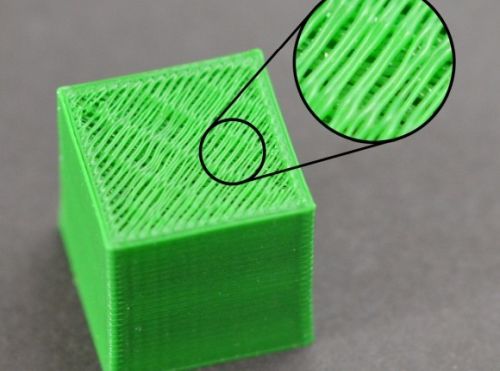

L’imprimante n’extrude pas suffisamment de plastique, il existe des écarts entre les périmètres et le remplissage

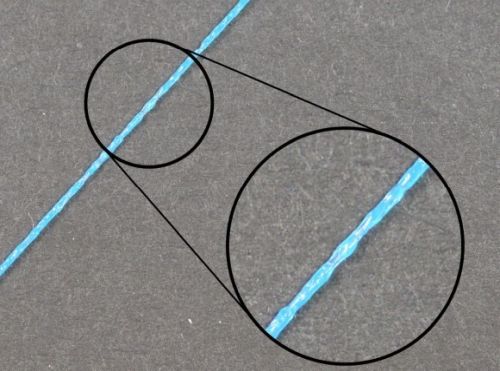

- Diamètre de filament incorrect

La première chose qu’il faut vérifier, c’est que le logiciel connait le diamètre du filament que vous utilisez. Assurez-vous que cette valeur correspond au filament que vous avez acheté. Vous pouvez peut-être même mesurer votre filament pour vous assurer que vous avez vraiment le diamètre approprié spécifié dans le logiciel. Les valeurs les plus communes pour le diamètre du filament sont de 1,75 mm et de 2,85 mm. Beaucoup de bobines de plastique comprennent également le diamètre correct sur l’emballage.

- Augmenter le multiplicateur d’extrusion

Si votre diamètre de filament est correct, mais vous voyez toujours des problèmes de sous-extrusion, alors vous devez ajuster votre multiplicateur d’extrusion. À titre d’exemple, si votre multiplicateur d’extrusion était de 1,0 auparavant et que vous le changez à 1,05, cela signifie que vous extruderez 5% de plastique de plus que précédemment. Il est typique pour le PLA d’imprimer avec un multiplicateur d’extrusion près de 0,9, tandis que l’ABS tend à avoir des multiplicateurs d’extrusion proches de 1,0. Essayez d’augmenter votre multiplicateur d’extrusion de 5%, puis réimprimez un cube d’essai pour voir si vous avez encore des lacunes entre vos périmètres.

Trop de plastique extrudé

L’imprimante extrude trop de plastique, les impressions semblent très désordonnées

Le problème est ici l’inverse du point précédent. Il faut là aussi modifier le paramètre multiplicateur d’extrusion.

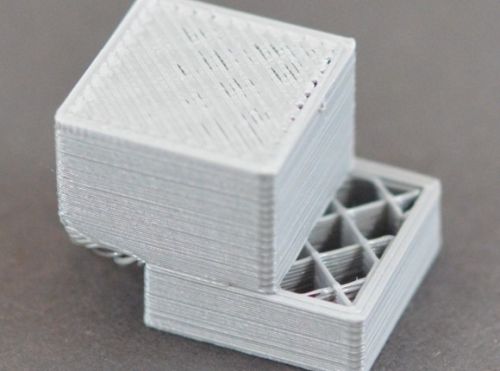

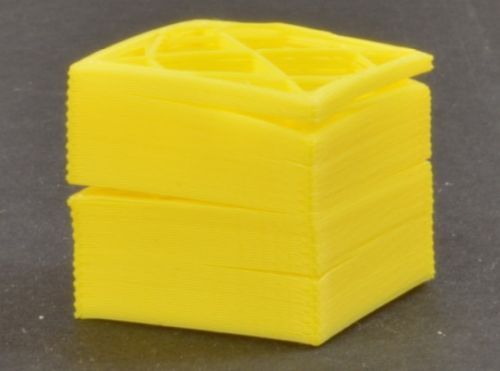

Trous et espaces sur les layers supérieurs

- Pas assez de couches pleines au sommet

Le premier réglage à ajuster est le nombre de couches solides supérieures utilisées. Lorsque vous essayez d’imprimer une couche 100% solide sur votre remplissage partiellement creux, la couche solide doit s’étendre sur les poches d’air creuses de votre remplissage. Lorsque cela se produit, les extrusions pour la couche solide ont tendance à tomber ou à s’affaisser dans la poche d’air. Pour cette raison, il faut généralement imprimer plusieurs couches solides au sommet de votre impression afin d’assurer une surface plane et complètement solide. En règle générale, on considère que la section solide en haut de votre impression doit être d’au moins 0,5 mm d’épaisseur. Donc, si vous utilisez une hauteur de couche de 0,25 mm, vous devriez avoir au moins 2 couches solides supérieures. Si vous imprimez à une hauteur de couche inférieure telle que 0.1mm, vous devrez avoir besoin de 5 couches solides en haut de votre impression pour obtenir le même effet. Si vous remarquez des écarts entre les extrusions dans votre surface supérieure, la première chose que vous devriez essayer est d’augmenter le nombre de couches solides supérieures. Par exemple, si vous avez remarqué le problème en utilisant seulement 3 couches supérieures, essayez d’imprimer avec 5 couches solides supérieures pour voir si le problème est amélioré. Notez que des couches solides supplémentaires se produiront dans la dimension de votre pièce et n’ajouteront pas de taille à l’extérieur de votre pièce.

- Pourcentage de remplissage trop faible

Le remplissage à l’intérieur de votre pièce servira de base pour les couches qui précèdent. Les couches solides au sommet de votre pièce devront imprimer sur cette base. Si le pourcentage de remplissage est très faible, il y aura de grands écarts d’air dans votre remplissage. Par exemple, si vous utilisez un pourcentage de remplissage de seulement 10%, les 90% restants de l’intérieur de votre pièce seraient creux, ce qui créerait des espaces d’air très importants sur lesquels les couches solides devront être imprimées. Si vous avez essayé d’augmenter le nombre de couches supérieures et que vous voyez encore des manques dans le haut de votre impression, vous pouvez essayer d’augmenter votre pourcentage de remplissage pour voir si les lacunes disparaissent. Par exemple, si votre pourcentage de remplissage était auparavant de 30%, essayez d’utiliser un pourcentage de remplissage de 50%, car cela fournirait une base bien meilleure pour les couches solides en haut de votre impression.

- Sous-Extrusion

Si vous avez essayé d’augmenter le pourcentage de remplissage et le nombre de couches supérieures solides et que vous voyez toujours des lacunes dans la partie supérieure de votre impression, vous avez probablement un problème de sous-extrusion. Cela signifie que votre buse n’extrude pas autant de plastique que le logiciel prévoit.

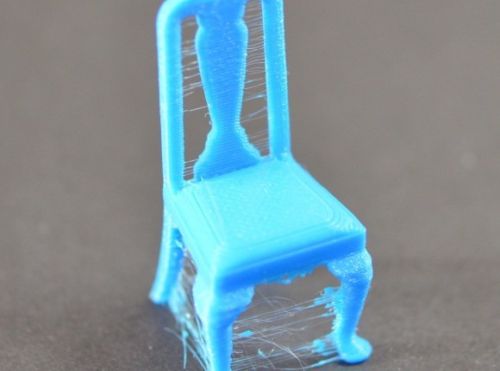

Cordage ou Fils

Beaucoup de « cordes » et de poils laissés derrière lors du déplacement entre différentes sections de l’impression.

Le cordage (autrement connu sous le nom de moustaches ou d’impressions « velues ») se produit lorsque de petites chaînes de plastique sont laissées sur un modèle imprimé en 3D. Cela s’explique généralement par le fait que le plastique se répand hors de la buse pendant que l’extrudeuse se déplace vers un nouvel emplacement.

- Distance de rétractation

Le réglage de rétraction le plus important est la distance de rétraction. Cela détermine la quantité de plastique retiré de la buse. En général, plus le plastique est rétracté de la buse, moins il est probable que la buse « bave » en se déplaçant. La plupart des extrudeuses à entraînement direct ne nécessitent qu’une distance de rétraction de 0,5 à 2,0 mm, alors que certaines extrudeuses de Bowden peuvent nécessiter une distance de rétraction jusqu’à 15 mm en raison de la distance plus longue entre l’engrenage d’entraînement de l’extrudeuse et la buse chauffée. Si vous rencontrez un cordage avec vos tirages, essayez d’augmenter la distance de rétraction de 1 mm et testez à nouveau pour voir si la performance s’améliore.

- Vitesse de rétractation

L’autre réglage de rétraction que vous devez vérifier est la vitesse de rétraction. Cela détermine la vitesse à laquelle le filament est rétracté de la buse. Si vous vous rétractez trop lentement, le plastique retombera lentement dans la buse et peut commencer à fuir avant que l’extrudeuse ne se déplace vers sa nouvelle destination. Si vous vous rétractez trop rapidement, le filament peut se séparer du plastique chaud à l’intérieur de la buse, ou le mouvement rapide du mécanisme d’entraînement peut même broyer des morceaux de votre filament. Il y a habituellement un point précis entre 1200-6000 mm / min (20-100 mm / s) où la rétraction fonctionne mieux. La valeur idéale peut varier en fonction du matériel que vous utilisez, de sorte que seule une expérimentation permettra de trouver le meilleur réglage. Les vitesses diminuent la quantité de cordage que vous voyez.

- Température trop élevée

Une fois que vous avez vérifié vos réglages de rétraction, la température de l’extrudeuse est la cause la plus fréquente pour un cordage excessif. Si la température est trop élevée, le plastique à l’intérieur de la buse deviendra moins visqueux et quittera plus facilement la buse. Cependant, si la température est trop faible, le plastique sera encore un peu solide et aura de la difficulté à être extrudé à partir de la buse. Si vous pensez avoir les paramètres de rétraction corrects, mais vous rencontrez toujours ces problèmes, essayez de diminuer votre température d’extrusion de 5 à 10 degrés. Cela peut avoir un impact significatif sur la qualité d’impression finale.

- Des mouvements longs sur des espaces ouverts

Comme nous l’avons mentionné ci-dessus, les câblages se produisent lorsque l’extrudeuse se déplace entre deux emplacements différents, et pendant ce déplacement, le plastique commence à tomber hors de la buse. La longueur de ce mouvement peut avoir un impact important sur la quantité de filament qui se déroule. Des mouvements courts peuvent être assez rapides pour que le plastique n’ait pas le temps de quitter la buse. Cependant, les mouvements longs sont beaucoup plus susceptibles de créer des chaînes. Certains slicer propose une option permettant de déterminer un trajet de déplacement qui évitera de traverser un espace ouvert. La buse sera toujours sur le plastique solide et ne se déplacera jamais à l’extérieur de la pièce, Il n’y aura donc pas de possibilité de création de fils. Le temps d’impression peut alors être ralongé.

- Vitesse de mouvement

Enfin, vous pouvez également constater que l’augmentation de la vitesse de déplacement de votre machine peut également réduire le temps pendant lequel l’extrudeuse peut écumer lors du déplacement entre les pièces. Si votre machine peut accepter un déplacement à des vitesses plus élevées, vous constaterez une réduction du coulage entre les pièces.

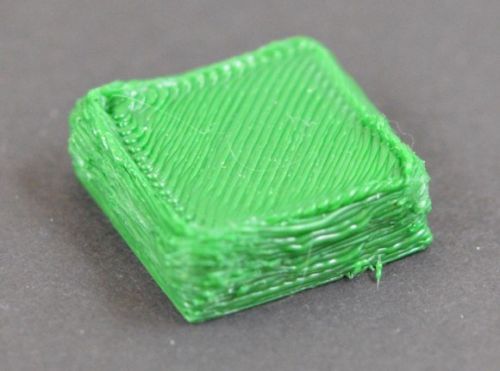

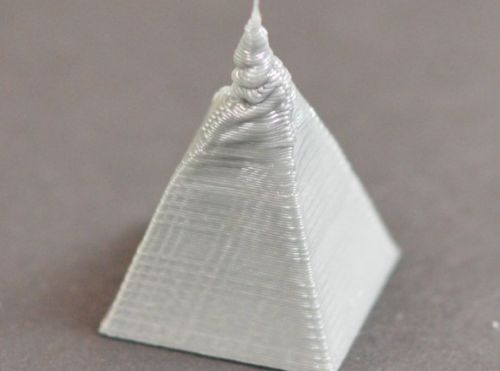

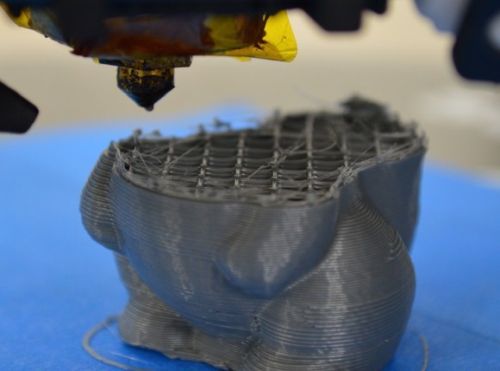

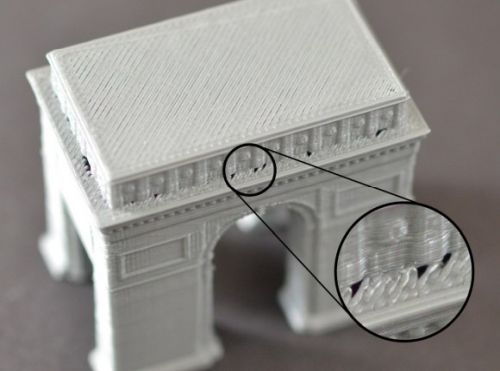

Surchauffe

Les petites formes sont surchauffées et déformées.

Le plastique qui sort de votre extrudeuse peut être entre 190 et 240 degrés Celsius. Bien que le plastique soit encore chaud, il est flexible et peut facilement prendre différentes formes. Cependant, à mesure qu’il se refroidit, il devient rapidement solide et conserve alors sa dernière forme. Vous devez atteindre l’équilibre correct entre la température de dépôt et refroidissement afin que votre plastique puisse circuler librement à travers la buse, mais se solidifier rapidement afin de maintenir dimensions exactes de votre pièce et forme souhaitée. Si cet équilibre n’est pas atteint, vous pouvez commencer à remarquer quelques problèmes de qualité d’impression où l’extérieur de votre pièce n’est pas aussi précis et défini que vous le souhaitez. Comme vous pouvez le voir dans l’image ci-dessus, le filament extrudé au sommet de la pyramide n’a pas pu refroidir assez rapidement pour conserver sa forme. La section ci-dessous examinera plusieurs causes communes de surchauffe et la façon de les prévenir.

- Refroidissement insuffisant

La cause la plus fréquente de surchauffe est que le plastique n’est pas suffisamment refroidi. Lorsque cela se produit, le plastique chaud est libre de changer de forme car il se refroidit lentement. Pour de nombreux plastiques, il est préférable de refroidir rapidement les couches pour éviter qu’elles ne changent de forme après avoir été imprimées. Si votre imprimante comprend un ventilateur de refroidissement, essayez d’augmenter la puissance du ventilateur pour refroidir le plastique plus rapidement. Ce refroidissement supplémentaire aidera le plastique à conserver sa forme. Si votre imprimante n’inclut pas de ventilateur intégré, vous pouvez essayer d’installer un ventilateur de rechange ou utiliser un petit ventilateur pour refroidir les couches plus rapidement.

- Impression à une température trop élevée

Si vous utilisez déjà un ventilateur de refroidissement et que vous voyez encore ce problème, vous pouvez essayer à une température plus basse. Si le plastique est extrudé à une température plus basse, il pourra se solidifier plus rapidement et conserver sa forme. Essayez d’abaisser la température d’impression de 5 à 10 degrés pour voir si cela vous aide. Veillez à ne pas abaisser trop la température, sinon le plastique pourrait ne pas être suffisamment chaud pour être extrudé à travers la petite ouverture de votre buse.

- Impression trop rapide

Si vous imprimez chaque couche très rapidement, vous risquez de ne pas laisser suffisamment de temps pour que la couche précédente soit correctement refroidie avant d’essayer de déposer la prochaine couche de plastique chaud en plus. Ceci est particulièrement important pour de très petites pièces où chaque couche nécessite seulement quelques secondes pour imprimer. Même avec un ventilateur de refroidissement, vous devrez peut-être diminuer la vitesse d’impression pour ces petites couches afin de vous assurer que vous prévoyez suffisamment de temps pour que la couche se solidifie. Certains slicer offrent une option supplémentaire permettant de ralentir automatiquement la vitesse d’impression pour les petites couches afin de s’assurer qu’elles ont suffisamment de temps pour refroidir et solidifier avant d’imprimer la couche suivante. C’est une caractéristique essentielle pour lutter contre ces problèmes de surchauffe.

- Lorsque tout échoue: essayez d’imprimer plusieurs pièces à la fois

Si vous avez déjà essayé les 3 éléments ci-dessus et vous avez toujours du mal à obtenir un refroidissement suffisant, il y a encore une chose que vous pouvez essayer. Créez une copie de la partie que vous essayez d’imprimer (Edition> Copier / Coller) ou importez un deuxième objet qui peut être imprimé en même temps. En imprimant deux objets à la fois, vous pouvez fournir plus de temps de refroidissement pour chaque partie. La buse chaude devra se déplacer vers un emplacement différent sur la plate-forme de construction pour imprimer la deuxième partie, ce qui procure un court répit à votre première partie pour refroidir. Il s’agit d’une stratégie simple mais très efficace pour résoudre les problèmes de surchauffe.

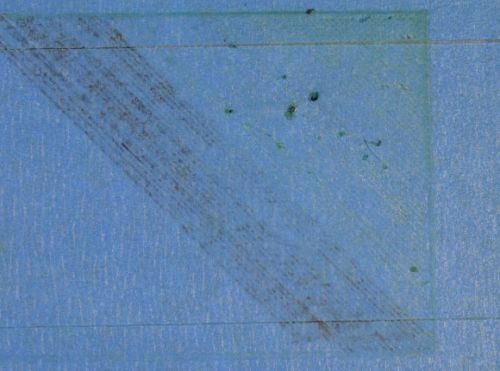

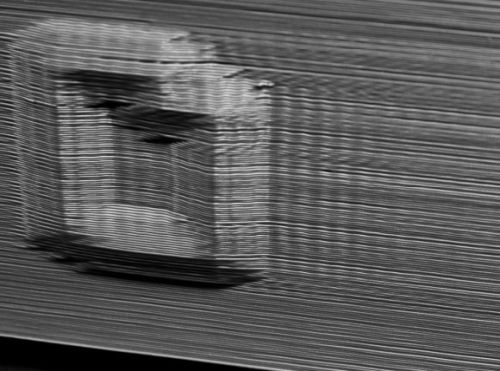

Décallage de couche

Les couches sont mal alignés et se déplacent par rapport à l’autre.

La plupart des imprimantes 3D utilisent un système de contrôle en boucle ouverte, ce qui est un moyen simple pour dire qu’ils n’ont aucun retour sur l’emplacement réel de la tête d’outil. L’imprimante tente simplement de déplacer la tête d’outil vers un emplacement spécifique, et espère qu’elle y arrive. Dans la plupart des cas, cela fonctionne bien car les moteurs pas à pas qui conduisent l’imprimante sont assez puissants et il n’y a pas de charges significatives pour empêcher la tête d’outil de se déplacer. Cependant, si quelque chose ne va pas, l’imprimante n’a aucun moyen de le détecter. Elle va donc continuer à imprimer comme si rien ne s’était passé, même si elle n’est plus à la bonne position. Plusieurs causes peuvent être identifiées.

- La tête se déplace trop vite

Si vous imprimez à une vitesse trop élevée, les moteurs de votre imprimante 3D peuvent avoir du mal à suivre. Les moteurs vont donc « sauter » des incréments. Si cela se produit, le reste de l’impression sera mal aligné avec tout ce qui a été imprimé avant. Essayez de réduire la vitesse d’impression de 50% pour voir si cela améliore le résultat.

- Problèmes mécaniques ou électriques

Si le désalignement des couches continue, même après avoir réduit votre vitesse d’impression, il est probablement que des problèmes mécaniques ou électriques existent. Par exemple, la plupart des imprimantes 3D utilisent des courroies qui permettent aux moteurs de contrôler la position de la tête d’outil. Les courroies sont généralement constituées d’un matériau en caoutchouc et renforcées avec un certain type de fibre pour fournir une résistance supplémentaire. Au fil du temps, ces courroies peuvent s’allonger, ce qui peut affecter la tension qui sert à positionner la tête d’outil. Si la tension devient trop lâche, la courroie peut glisser sur la poulie d’entraînement et sauter des crans. A l’inverse, si la courroie est installée trop serrée, cela peut aussi causer des problèmes. Une courroie trop tendue peut créer un excès de friction dans les paliers qui empêchera les moteurs de tourner. L’assemblage idéal nécessite une courroie assez tendue pour éviter le glissement, mais pas trop pour fatiguer les moteurs. Si vous commencez à remarquer des problèmes avec des couches mal alignées, vous devez vérifier que vos courroies ont toutes une tension appropriée, et aucune ne semble être trop lâche ou trop serrée. La bonne solution consiste à installer des tendeurs de courroies, qui permettent de garantie une tension toujours équivalente.

Le problème peut aussi être électriques. S’il n’y a pas assez de courant électrique pour les moteurs, ils n’auront pas assez d’énergie pour tourner. Il est également possible que l’électronique du moteur surchauffe, ce qui amène les moteurs à arrêter de tourner temporairement jusqu’à ce que l’électronique refroidisse. Cette liste n’est pas une une liste exhaustive.

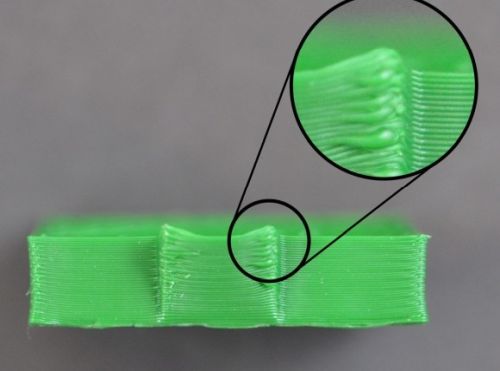

Séparation et fractionnement des couches

Les couches se séparent lors et après l’impression.

L’impression 3D construit l’objet couche par couche. Chaque couche successive est imprimée sur la couche précédente, et à la fin, cela crée la forme 3D souhaitée. Cependant, pour que la partie finale soit résistante et fiable, vous devez vous assurer que chaque couche se lie de manière adéquate à la couche située au-dessous. Si les couches ne se lient pas assez bien, la partie finale peut se fissurer ou se séparer.

- La taille de la couche est trop grande

La plupart des buses d’impression 3D ont un diamètre compris entre 0,3-0,5 mm. Le plastique se compresse à travers cette petite ouverture pour créer une extrusion très mince qui peut produire des pièces extrêmement détaillées. Cependant, ces petites buses ont également des limites qui limitent les hauteurs de couche. Lorsque vous imprimez une couche de plastique l’une sur l’autre, vous devez vous assurer que la nouvelle couche est pressée contre la couche située en dessous afin que les deux couches se lient ensemble. En règle générale, il faut s’assurer que la hauteur de couche que vous choisissez est 20% inférieure à celle que peut générer votre buse. Par exemple, si vous avez une buse de 0,4 mm, vous ne pourrez pas aller au delà d’une hauteur de 0,32 mm, ou chaque couche de plastique ne sera pas capable de lier correctement la couche sous celle-ci. Si vous remarquez que vos impressions se séparent et que les couches ne collent pas, la première chose que vous devez vérifier est la hauteur de votre couche par rapport à la taille de votre buse. Essayez de réduire la hauteur de la couche pour voir si cela aide les couches à mieux se lier entre elles.

- Température d’impression trop basse

Le plastique chaud se liera toujours beaucoup mieux que le plastique froid. Si vous remarquez que vos couches ne sont pas collées ensemble et que vous êtes certain que la hauteur de votre couche n’est pas trop grande, il est possible que votre filament doivent être imprimé à une température plus élevée pour créer une liaison plus forte. Par exemple, si vous avez essayé d’imprimer du plastique ABS en 190C, vous trouverez probablement que les couches de votre pièce se sépareront facilement. C’est parce que l’ABS doit généralement être imprimé autour de 220-235C pour créer un lien fort entre les couches de votre impression. Vérifiez que vous utilisez la température correcte pour le filament que vous avez acheté. Essayez d’augmenter la température de 10 degrés pour voir si l’adhésion s’améliore.

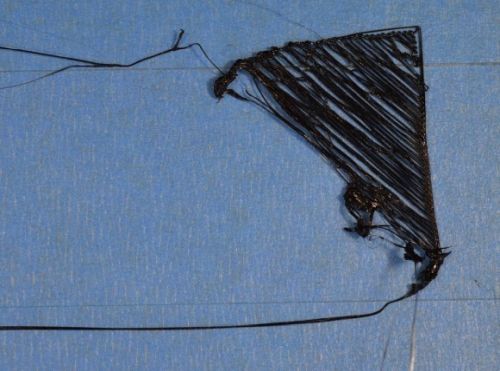

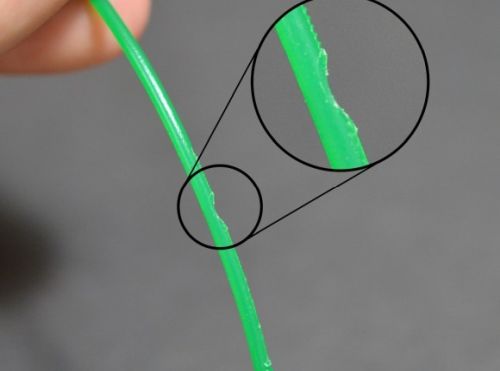

Filament broyé

Le plastique est comme « dépouillé » d’une partie de sa matière.

La plupart des imprimantes 3D utilisent une petite roue dentée qui saisit le filament et le plaque contre un autre palier. Le mécanisme d’entraînement présente des dents pointues qui lui permettent de mordre le filament et de le pousser vers l’avant ou vers l’arrière, selon la direction à laquelle tourne l’entraînement. Si le filament est incapable de bouger, l’engrenage d’entraînement continue néanmoins de tourner, et il peut broyer assez de plastique du filament. Vous pouvez également remarquer que le moteur de l’extrudeuse tourne, mais le filament n’est pas tiré dans le corps de l’extrudeuse. Plusieurs points d’action pour résoudre ce problème.

- Paramètres de retrait trop agressif

Une des premières choses que vous devez vérifier sont les réglages de retrait pour votre extrudeuse. Si la vitesse de rétraction est trop rapide, ou si vous essayez de rétracter trop de filament, il peut exister un stress excessif sur votre extrudeuse et le filament aura du mal à résister. Comme test facile, vous pouvez essayer de réduire votre vitesse de rétraction de 50% pour voir si le problème disparaît. Dans l’affirmative, vous savez que vos paramètres de rétraction peuvent faire partie du problème.

- Augmenter la température de l’extrudeuse

Si vous continuez à rencontrer le problème, essayez d’augmenter la température de l’extrudeuse de 5 à 10 degrés afin que le plastique se déverse plus facilement. Le plastique coulera toujours plus facilement à une température plus élevée, ce qui peut être un réglage très utile pour l’ajustement.

- Impression trop rapide

Si vous continuez à rencontrer le problème, même après avoir augmenté la température, la prochaine chose que vous devriez faire est de diminuer la vitesse d’impression. En faisant cela, le moteur de l’extrudeuse n’aura pas besoin de tourner aussi rapidement, puisque le filament est extrudé sur une plus longue période de temps. La rotation plus lente du moteur de l’extrudeuse peut aider à éviter les problèmes de broyage. Par exemple, si vous étiez précédemment à une vitesse d’impression de 3600 mm / min (60 mm / s), essayez de diminuer cette valeur de 50% pour voir si le broyage des filaments disparaît.

- Vérifiez la buse

Si malgré tous ces réglages, vous avez toujours le problème, il est probable que votre buse soit partiellement bouchée. Il faut la déboucher.

Extrudeuse obstruée

L’extrudeuse est bouchée ou bloquée et n’entraîne plus le plastique vers la pointe de la buse.

Votre imprimante 3D doit faire fondre et extruder plusieurs kilogrammes de plastique au cours de sa durée de vie. Pour rendre les choses plus compliquées, tout ce plastique doit sortir de l’extrudeuse à travers un minuscule trou qui est seulement aussi grand qu’un grain de sable unique. Inévitablement, il se peut qu’il arrive un moment où quelque chose ne va pas avec ce processus et l’extrudeuse ne peut plus pousser le plastique à travers la buse. Ces bourrages du sabot de buse sont généralement dus à quelque chose à l’intérieur de la buse qui bloque le plastique. Vous trouverez ci-dessous plusieurs étapes de dépannage faciles qui peuvent être utilisées pour réparer une buse bloquée.

- Poussez manuellement le filament dans l’extrudeuse

L’une des premières choses que vous pouvez essayer est de pousser manuellement le filament dans l’extrudeuse. Lorsque le moteur de l’extrudeuse tourne, utilisez légèrement vos mains pour aider à pousser le filament dans l’extrudeuse. Dans de nombreux cas, cette force supplémentaire sera suffisante pour avancer le filament au-delà de la zone problématique.

- Rechargez le filament

Si le filament ne bouge toujours pas, la prochaine chose que vous devriez faire est de décharger le filament. Vérifiez que l’extrudeuse est chauffée à la température appropriée, puis retirer le fil de l’extrudeuse. Comme précédemment, vous devrez peut-être appliquer une force supplémentaire si le filament ne bouge pas. Une fois le filament enlevé, utilisez une paire de ciseaux pour couper la partie fondue ou endommagée du filament. Puis recharger le filament et essayer de nouveau d’extruder avec la nouvelle section de filament intacte.

- Nettoyer la buse

Si vous n’étiez pas en mesure d’extruder la nouvelle section de plastique à travers la buse, il est probable que vous devrez nettoyer la buse avant de continuer. Beaucoup d’utilisateurs ont réussi à chauffer leur extrudeuse à 100 ° C puis à tirer manuellement le filament (espérons-le avec les débris qui se trouvaient à l’intérieur!). D’autres préfèrent utiliser la corde E d’une guitare pour pousser le matériau vers l’arrière dans la pointe de la buse. Il existe de nombreuses autres méthodes et chaque extrudeuse est différente. Veuillez donc consulter le fabricant de votre imprimante pour obtenir des instructions précises.

Arrêts d’extrusion en cours de travail

L’imprimante arrête l’extrusion de plastique au hasard au milieu d’une impression

Votre imprimante était en train d’extruder correctement au début de votre impression et elle a soudainement cessé d’extruder. Il y a généralement peu de choses qui pourraient avoir causé ce problème.

- Plus de filament

Celui-ci est assez évident, mais avant de vérifier les autres problèmes, vérifiez d’abord que vous avez encore un filament jusqu’à la buse. Si la bobine est épuisée, vous devez charger une nouvelle bobine avant de continuer l’impression.

- Le filament a été cassé contre l’entraînement

Pendant une impression, le moteur de l’extrudeuse tourne constamment en essayant de pousser le filament dans la buse de sorte que votre imprimante puisse continuer à extruder du plastique. Si vous essayez d’imprimer trop rapidement ou si vous essayez d’extruder trop de plastique, ce moteur peut finir par broyer le filament jusqu’à ce qu’il ne reste plus rien pour que l’engrenage d’entraînement s’accroche. Si votre moteur d’extrusion tourne, mais le filament ne bouge pas, il est possible que le filament soit cassé au niveau de l’extrudeur.

- L’extrudeuse est bouchée

Si aucune des causes ci-dessus ne s’applique à vous, il est très probable que l’extrudeuse soit bouchée. Si cela se produit au milieu de l’impression, vous voudrez peut-être vérifier et s’assurer que le filament est propre et qu’il n’y a pas de poussière sur la bobine. Si suffisamment de poussière est attachée au filament, elle peut provoquer un bouchon lorsqu’elle s’accumule à l’intérieur de la buse. Il existe plusieurs autres causes possibles pour une extrudeuse encrassée.

- Surchauffe du moteur de l’extrudeuse

Le moteur de l’extrudeuse doit fonctionner pendant toute l’impression. Il tourne constamment en avant et en arrière, poussant et tirant du plastique vers l’avant et vers l’arrière. Ce mouvement rapide nécessite un peu de courant, et si l’électronique de l’imprimante ne dispose pas d’un refroidissement suffisant, elle peut provoquer une surchauffe de l’électronique du moteur. Ces composants ont généralement une protection thermique qui entraînera la coupure du moteur si la température devient trop élevée. Si cela se produit, les moteurs des axes X et Y tournent et déplacent la tête d’outil de l’extrudeuse, mais le moteur de l’extrudeuse ne bouge pas du tout. La seule façon de résoudre ce problème est d’éteindre l’imprimante et de permettre à l’électronique de refroidir. Vous pouvez également ajouter un ventilateur de refroidissement supplémentaire si le problème persiste.

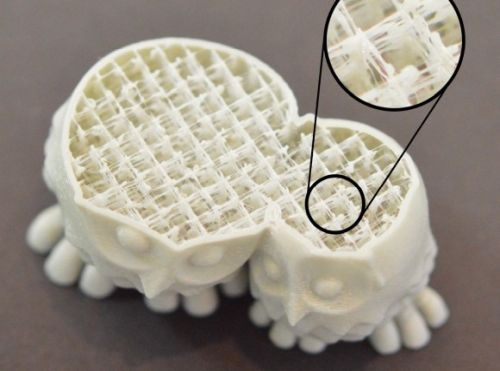

Remplissage trop fin

Remplissage très mince et fibreux qui crée un intérieur friable qui ne se lie pas bien.

Le remplissage à l’intérieur de votre pièce imprimée en 3D joue un rôle très important dans la solidité globale de votre modèle. Le remplissage est responsable de la connexion des coques extérieures de votre impression 3D, et doit également supporter les surfaces supérieures qui seront imprimées sur le remplissage. Si votre remplissage semble être faible ou irrégulier, vous pouvez ajuster quelques paramètres dans le logiciel pour ajouter une force supplémentaire à cette section de votre impression.

- Essayez d’autres modèles de remplissage

L’un des premiers paramètres que vous devriez enquêter est le modèle de remplissage utilisé pour votre impression. Certains slicer proposent différents modèles, plus ou moins solides. Par exemple, le grille, le triangulaire et le nid d’abeille solide sont tous des modèles de remplissage forts. D’autres modèles, comme le nid d’abeille rectiligne et rapide, peuvent compromettre de la force pour une vitesse d’impression plus rapide. Si vous rencontrez des problèmes pour produire un remplissage solide et fiable, essayez un motif différent pour voir si cela fait une différence.

- Abaisser la vitesse d’impression

Le remplissage est généralement imprimé plus rapidement que n’importe quelle autre partie de votre impression 3D. Si vous essayez d’imprimer le remplissage trop rapidement, l’extrudeuse ne pourra pas continuer et vous commencerez à remarquer une sous-extrusion à l’intérieur de votre pièce. Cette sous-extrusion aura tendance à créer un remplissage faible et irrégulier puisque la buse ne peut pas extruder autant de plastique que le logiciel voudrait. Si vous avez essayé plusieurs modèles de remplissage, mais continuez à avoir des problèmes avec un remplissage faible, essayez de réduire la vitesse d’impression. Par exemple, si vous étiez précédemment imprimé à 3600 mm / min (60 mm / s), essayez de diminuer cette valeur de 50% pour voir si le remplissage commence à devenir plus fort et plus solide.

- Augmenter la largeur d’extrusion de remplissage

Certain slicer offrent la possibilité de modifier la largeur d’extrusion qui est utilisée pour le remplissage de votre pièce. Par exemple, vous pouvez imprimer les périmètres des contours avec une très fine largeur d’extrusion de 0,4 mm, mais passer à une largeur d’extrusion de 0,8 mm pour le remplissage. Cela créera des murs de remplissage plus épais et plus forts qui améliorent considérablement la force de votre partie imprimée 3D. Une chose à garder à l’esprit lors de l’ajustement de ce paramètre est que le logiciel doit également maintenir le pourcentage de remplissage que vous spécifiez. Donc, si vous définissez la largeur d’extrusion de remplissage à 200%, le remplissage utilisera deux fois plus de plastique pour chaque ligne. Pour maintenir le même pourcentage de remplissage, les lignes de remplissage doivent être espacées plus loin. Pour cette raison, de nombreux utilisateurs ont tendance à augmenter leur pourcentage de remplissage après avoir augmenté la largeur d’extrusion de remplissage.

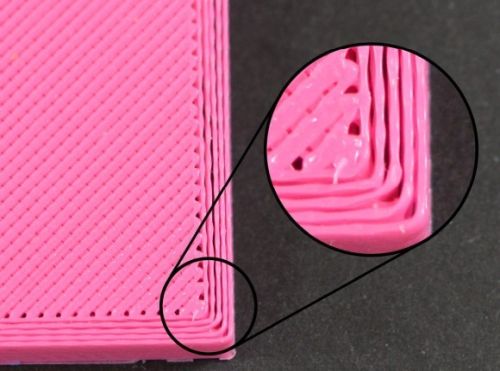

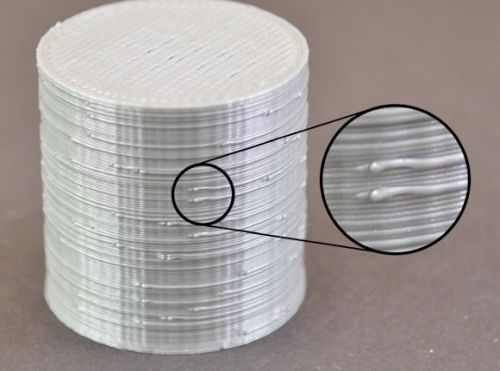

Gouttes et Bavures

Petits gouttes sur la surface de l’impression, autrement appelées zits.

Pendant votre impression 3D, l’extrudeuse doit constamment arrêter et reprendre l’extrusion car elle se déplace vers différentes parties de la plate-forme de construction. La plupart des extrudeuses sont très bonnes à produire une extrusion uniforme pendant qu’elles fonctionnent, mais chaque fois que l’extrudeuse est éteinte et allumée, elle peut créer des variations supplémentaires. Par exemple, si vous regardez l’enveloppe extérieure de votre impression 3D, vous pouvez remarquer une petite marque sur la surface qui représente l’emplacement où l’extrudeuse a commencé à imprimer cette partie du plastique. L’extrudeuse devait commencer à imprimer la coque extérieure de votre modèle 3D à cet endroit précis, puis il est finalement retourné à cet endroit lorsque l’intégralité de l’enveloppe avait été imprimée. Ces marques sont communément appelées blobs ou zits. Comme vous pouvez l’imaginer, il est difficile de joindre deux morceaux de plastique sans laisser de marque, mais il existe plusieurs solutions pour minimiser l’apparence de ces défauts de surface.

- Paramètres de retrait et de déplacement

Si vous commencez à remarquer de petits défauts à la surface de votre impression, la meilleure façon de diagnostiquer ce qui les cause est de regarder attentivement à mesure que chaque périmètre de votre pièce est imprimé. Est-ce que le défaut apparaît au moment où l’extrudeuse commence à imprimer le périmètre? Ou ne s’affiche-t-il plus tard que lorsque le périmètre est terminé et que l’extrudeuse s’arrête? Si le défaut apparaît tout de suite au début de la boucle, il est possible que vos réglages de rétraction doivent être légèrement ajustés. Si vous remarquez un défaut de surface juste au début du périmètre, votre extrudeuse est susceptible d’amorcer trop de plastique.

- Évitez les rétractions inutiles

Les réglages de rétraction et de calage mentionnés ci-dessus peuvent aider à éviter les défauts à chaque fois que la buse se rétracte, mais dans certains cas, il est préférable d’éviter simplement les rétractions. De cette façon, l’extrudeuse ne doit jamais inverser la direction et peut continuer une extrusion uniforme agréable. Ceci est particulièrement important pour les machines qui utilisent une extrudeuse Bowden, car la longue distance entre le moteur de l’extrudeuse et la buse rend les retraits plus gênants.

- Rétractions non stationnaires

Une autre solution consiste à effectuer des rétractations non stationnaires. Ceci est particulièrement utile pour les extrudeuses Bowden qui accumulent beaucoup de pression à l’intérieur de la buse lors de l’impression. Généralement, lorsque ces types de machines cessent l’extrusion, la surpression est encore susceptible de créer une goutte si l’extrudeuse reste immobile. Certains slicer permettent de garder la buse en mouvement tout en effectuant sa rétraction. Cela signifie que vous êtes moins susceptible de voir un bloc stationnaire puisque l’extrudeuse est en mouvement constant durant ce processus. C’est une piste à explorer si vous avez encore du mal à supprimer ces défauts de la surface de votre impression.

- Choisissez l’emplacement de vos points de départ

Une autre solution consiste à paramétrer l’emplacement de départ de l’impression de la couche. Dans la plupart des cas, les emplacements de ces points de départ sont choisis pour optimiser la vitesse d’impression. Cependant, avec certains slicer,vous avez également la possibilité de randomiser le placement des points de départ ou de les aligner sur un emplacement spécifique. Par exemple, si vous imprimez une statue, vous pouvez aligner tous les points de départ à l’arrière du modèle afin qu’ils ne soient pas visibles par le devant.

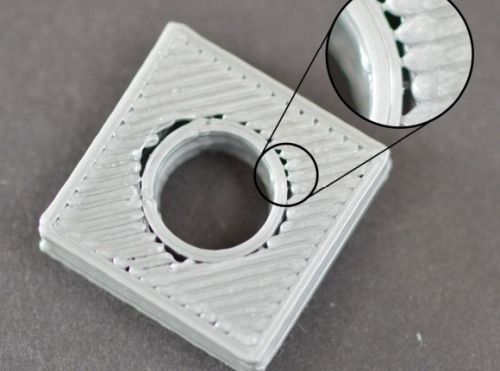

Espaces entre l’intrant et le contour

Les écarts entre le contour de la partie et les couches de remplissage solides extérieures.

Chaque couche de votre partie imprimée 3D est créée à l’aide d’une combinaison de périmètres de contour et de remplissage. Les périmètres tracent le contour de votre partie en créant un extérieur fort et précis. Le remplissage est imprimé à l’intérieur de ces périmètres pour constituer le reste de la couche. Le remplissage utilise généralement un modèle de va-et-vient rapide pour permettre des vitesses d’impression rapides. Parce que le remplissage utilise un motif différent que le contour de votre part, il est important que ces deux sections fusionnent pour former une liaison solide. Si vous remarquez de petits espaces entre les bords de votre remplissage, il existe plusieurs paramètres que vous souhaitez vérifier.

- Pas assez de chevauchement

Il existe généralement un paramètre qui s’appelle le «chevauchement du contour». Il détermine la quantité de remplissage qui se chevauchera avec le contour pour joindre les deux sections ensemble. Ce chevauchement contribue à assurer un lien fort entre les deux sections. À titre d’exemple, si vous utilisiez auparavant un chevauchement de 20%, essayez d’augmenter cette valeur à 30% pour voir si les écarts entre vos périmètres et votre remplissage disparaissent.

- Impression trop rapide

Le remplissage de votre pièce est généralement imprimé beaucoup plus rapidement que les contours. Toutefois, si le remplissage est imprimé trop vite, il ne sera pas possible de s’accrocher aux périmètres des contours. Si vous avez essayé d’augmenter le chevauchement des contours, mais vous voyez toujours des lacunes entre vos périmètres et le remplissage, alors vous devriez essayer de diminuer la vitesse d’impression. Si les espaces ne sont plus présents à la vitesse inférieure, augmentez progressivement la vitesse d’impression par défaut jusqu’à ce que vous trouviez la meilleure vitesse pour votre imprimante.

Déformation ou Coin relevés (Curling)

Les coins de l’impression ont tendance à se courber et à se déformer après leur impression.

Si vous voyez des problèmes de curling plus tard dans votre impression, cela révèle généralement des problèmes de surchauffe. Le plastique est extrudé à une température très chaude, et s’il ne refroidit pas rapidement, il peut changer de forme au fil du temps. Le curling peut être évité en refroidissant rapidement chaque couche afin qu’il ne soit pas temps de se déformer avant de se solidifier.

Traces/Rayures sur la surface supérieure

La buse traverse le haut de l’impression et crée une rayure sur la surface.

L’un des avantages de l’impression 3D est que chaque partie est construite une couche à la fois. Cela signifie que pour chaque couche individuelle, la buse peut se déplacer librement vers n’importe quelle partie de votre plateau d’impression, puisque la pièce est encore en construction ci-dessous. Bien que cela permette des temps d’impression très rapides, vous remarquerez peut-être que la buse laisse une marque lorsqu’elle se déplace sur une couche précédemment imprimée. Ceci est généralement le plus visible sur les couches supérieures solides de votre part. Ces rayures et ces marques se produisent lorsque la buse tente de se déplacer vers un nouvel emplacement, mais finit par traîner sur du plastique précédemment imprimé.

- Extrusion trop importante

Une des premières choses que vous devriez vérifier, c’est que vous n’extrudez pas trop de plastique. Si vous extrudez trop de plastique, chaque couche aura tendance à être légèrement plus épaisse que prévu. Cela signifie que lorsque la buse essaie de se déplacer sur chaque couche, elle peut traîner une partie de l’excès de plastique. Avant de regarder d’autres paramètres, vous devez vous assurer que vous n’extrudez pas trop de plastique.

- Déplacement vertical (Z-hop)

Si vous savez que vous extrudez la quantité correcte de plastique, mais que vous rencontrez toujours des problèmes avec la buse qui traîne sur votre surface supérieure, il pourrait être intéressant de regarder – si votre slicer le permet -les réglages de l’élévation verticale. Cette option permet à la buse de se rétracter légèrement en verticale lors de ses déplacement hors impression.

Manques dans les coins

Manque dans les coins de l’impression, où la couche supérieure ne se joint pas au contour de la couche suivante.

Lors de la construction d’une pièce imprimée en 3D, chaque couche repose sur la base de la couche ci-dessous. Cependant, la quantité de plastique utilisée pour l’impression est également une préoccupation, donc un équilibre doit être obtenu entre la solidité de la base et la quantité de plastique utilisée. Si la base n’est pas assez forte, vous commencerez à voir des trous et des espaces entre les couches. Ceci est généralement le plus évident dans les coins, où la taille de la pièce change (par exemple, si vous imprimez un cube de 20 mm au-dessus d’un cube de 40 mm). Lorsque vous passez à la taille plus petite, vous devez vous assurer que vous avez une base suffisante pour supporter les flancs du cube de 20 mm. Il y a plusieurs causes typiques de ces bases faibles.

- Pas assez de périmètre

L’ajout de plus de périmètres à votre pièce améliorera considérablement la solidité de la base. Parce que l’intérieur de votre pièce est généralement partiellement creux, l’épaisseur des parois périmétriques a un effet significatif.

- Pas assez de couche solide supérieure

Une autre cause commune pour une base faible est de ne pas avoir suffisamment de couches solides pour les surfaces supérieures de votre impression. Un plafond mince ne sera pas capable de soutenir adéquatement les structures qui sont imprimées sur lui. Si vous n’utilisiez que deux couches solides supérieures, essayez la même impression avec quatre couches solides supérieures pour voir si la base est améliorée.

- Le pourcentage de remplissage est trop faible

Le paramètre final que vous devez vérifier est le pourcentage de remplissage utilisé pour votre impression. Les couches solides supérieures seront construites au-dessus du remplissage, il est donc important qu’il y ait suffisamment de remplissage pour supporter ces couches. Par exemple, si vous utilisiez précédemment un pourcentage de remplissage de 20%, essayez d’augmenter cette valeur à 40% pour voir si la qualité d’impression s’améliore.

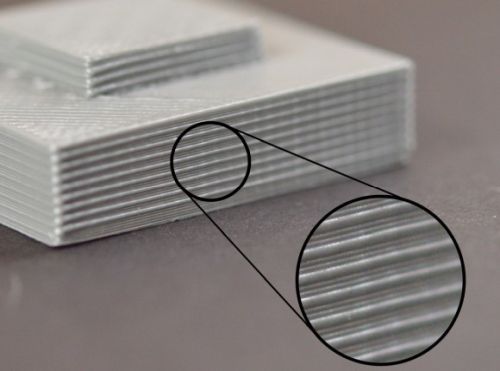

Lignes sur le côté de l’impression

Les parois latérales ne sont pas lisses, les lignes sont visibles sur le côté de l’impression.

Les côtés de votre pièce imprimée en 3D sont composés de centaines de couches individuelles. Si les choses fonctionnent correctement, ces couches apparaîtront comme une seule surface lisse. Cependant, si quelque chose ne va pas avec une seule de ces couches, le problème est généralement clairement visible de l’extérieur de l’impression. Ces couches incorrectes peuvent apparaître comme des lignes ou des arêtes sur les côtés de votre pièce. Plusieurs défauts semblent être cycliques, ce qui signifie que les lignes apparaissent dans un motif répétitif (c’est-à-dire par exemple une fois toutes les 15 couches).

- Extrusion irrégulière

La cause la plus fréquente pour ce problème est la mauvaise qualité du filament. Si le filament n’a pas de tolérances très serrées, vous remarquerez cette variation sur les parois latérales de votre impression. Par exemple, si votre diamètre de fil a varié de seulement 5% sur la longueur de la bobine, la largeur du plastique extrudé de la buse pourrait changer jusqu’à 0,05 mm. Cette extrusion supplémentaire créera une couche plus large que toutes les autres, qui finira par ressembler à une ligne sur le côté de l’impression. Pour créer un mur latéral parfaitement lisse, votre imprimante doit pouvoir produire une extrusion très constante qui nécessite un plastique de haute qualité.

- Variation de température

La plupart des imprimantes 3D utilisent un contrôleur PID pour réguler la température de l’extrudeuse. Si ce contrôleur PID n’est pas réglé correctement, la température de l’extrudeuse peut fluctuer avec le temps. En raison de la nature de la façon dont les contrôleurs PID fonctionnent, cette fluctuation est fréquemment cyclique, ce qui signifie que la température varie avec un schéma sinusoïdals. Comme la température devient plus chaude, le plastique peut s’écouler différemment lorsqu’il est plus frais. Cela entraînera l’extrusion des couches de l’impression différemment, créant des crêtes visibles sur les côtés de votre impression. Une imprimante correctement réglée devrait pouvoir maintenir la température de l’extrudeuse à +/- 2 degrés. Si la température varie de plus de 2 degrés, vous devrez peut-être recalibrer votre contrôleur PID. Consultez le fabricant de votre imprimante pour obtenir des instructions précises sur la façon de procéder.

- Problèmes mécaniques

Si vous savez que l’extrusion incohérente et la variation de température ne sont pas responsables, il se peut qu’il y ait un problème mécanique qui cause des lignes et des arêtes sur les côtés de votre impression. Par exemple, si leplateau d’impression vibre pendant l’impression, cela peut entraîner une variation de la position de la buse. Cela signifie que certaines couches peuvent être légèrement plus épaisses que d’autres. Ces couches plus épaisses produiront des crêtes sur les côtés de votre impression. Un autre problème commun est une tige filetée à axe Z qui ne se positionne pas correctement. Par exemple, en raison de problèmes de jeu ou de mauvais paramètres de micro-démarrage du contrôleur de moteur. Même un petit changement dans la position du plateau peut avoir un impact majeur sur la qualité de chaque couche imprimée.

Vibrations et Ondulations

Vibrations qui provoquent des oscillations sur la surface de l’impression, également appelées « ringing ».

« Ringing » est un motif ondulé qui peut apparaître sur la surface de votre impression en raison des vibrations ou des oscillations de l’imprimante. En règle générale, vous remarquerez ce modèle lorsque l’extrudeuse effectue un changement de direction brusque, par exemple près d’un coin pointu. Par exemple, si vous imprimez un cube de 20 mm, chaque fois que l’extrudeuse change pour imprimer une face différente du cube, il faudrait changer les directions. L’inertie de l’extrudeuse peut créer des vibrations lorsque ces changements de direction brusques se produisent, ce qui sera visible de l’impression elle-même.

- Impression trop rapide

La cause la plus fréquente de vibrations est que votre imprimante essaie de bouger trop vite. Lorsque l’imprimante change soudain de direction, ces mouvements rapides créeront une force supplémentaire qui peut provoquer des vibrations persistantes. Si vous pensez que votre imprimante peut être trop rapide, essayez de réduire la vitesse d’impression.

- Accélération du microprogramme

Le microprogramme qui fonctionne sur l’électronique de votre imprimante 3D implémente généralement des contrôles d’accélération pour éviter les changements brusques de direction. Les réglages d’accélération entraîneront une augmentation lente de la vitesse de l’imprimante, puis une décélération lente avant de changer de direction. Cette fonctionnalité est essentielle pour prévenir la sonnerie. Si vous êtes à l’aise avec le firmware de votre imprimante, vous pouvez même essayer de diminuer les paramètres d’accélération afin que la vitesse change plus progressivement. Cela peut aider à réduire les vibrations encore plus loin.

- Problèmes Mécaniques

Si rien d’autre n’a été en mesure de résoudre les problèmes de sonnerie, vous voudrez peut-être rechercher des problèmes mécaniques qui pourraient causer des vibrations excessives. Par exemple, il pourrait y avoir une vis lâche ou un support cassé qui permet de provoquer des vibrations excessives. Regardez attentivement votre imprimante pendant son fonctionnement et essayez d’identifier d’où viennent les vibrations.

Espaces dans les parois minces

Écarts entre les parois minces de l’impression où les périmètres ne touchent pas

Parce que votre imprimante 3D comprend une buse de taille fixe, vous pouvez rencontrer des problèmes lors de l’impression de parois très minces qui ne sont que plusieurs fois plus grandes que le diamètre de la buse. Par exemple, si vous essayez d’imprimer un mur d’épaisseur de 1,0 mm avec une largeur d’extrusion de 0,4 mm, vous devrez peut-être apporter quelques ajustements pour que votre imprimante crée un mur complètement solide et ne laisse pas un espace au milieu.

- Changez la largeur de l’extrusion

Dans certains cas, vous pouvez constater que vous avez une meilleure chance de changer la taille du plastique qui est extrudé de la buse. Par exemple, si vous imprimez un mur d’épaisseur 1,0 mm, vous pouvez obtenir une impression rapide et forte si votre buse a été configurée pour créer une extrusion de 0,5 mm. Cela fonctionne mieux pour les pièces qui ont des épaisseurs de paroi assez cohérentes. L’idéal est de pouvoir extrudeur sur un épaisseur multiple de votre buse.

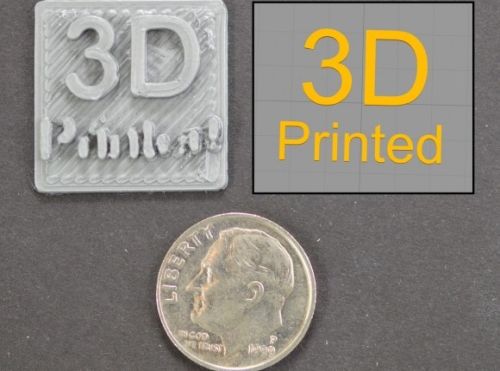

Petits détails non imprimés

Les très petits détails ne sont pas imprimés ou manquent dans le prévisualisation du logiciel.

Votre imprimante comprend une buse avec une taille fixe qui permet de reproduire avec précision de très petites fonctionnalités. Par exemple, de nombreuses imprimantes incluent une buse avec un trou de 0,4 mm de diamètre dans la pointe. Bien que cela fonctionne bien pour la plupart des pièces, vous pouvez commencer à rencontrer des problèmes lorsque vous essayez d’imprimer des caractéristiques extrêmement minces qui sont plus petites que le diamètre de la buse. Par exemple, si vous essayez d’imprimer une paroi de 0,2 mm d’épaisseur avec une buse de 0,4 mm. La raison en est que vous ne pouvez pas produire exactement une extrusion de 0,2 mm à partir d’une buse de 0,4 mm. La largeur d’extrusion doit toujours être égale ou supérieure au diamètre de la buse. Plusieurs solutions.

- Redessiner la pièce pour avoir des caractéristiques plus épaisses

La première et la plus évidente option est de redéfinir la pièce afin qu’elle ne comporte que des caractéristiques supérieures au diamètre de votre buse. Cela implique généralement d’éditer le modèle 3D dans le package CAO d’origine pour modifier la taille des petites fonctionnalités.

- Installer une buse avec un plus petit diamètre

Dans de nombreux cas, vous ne pouvez pas modifier le modèle 3D d’origine. Par exemple, il peut s’agir d’une partie que quelqu’un d’autre a conçue ou de celle que vous avez téléchargée sur internet. Dans ce cas, vous voudrez peut-être envisager d’obtenir une deuxième buse pour votre imprimante 3D qui lui permet d’imprimer de plus petites fonctionnalités. Beaucoup d’imprimantes ont une pointe de buse amovible, ce qui facilite ces réglages de marché. Par exemple, de nombreux utilisateurs achètent une buse de 0,3 mm ainsi qu’une buse de 0,5 mm pour fournir deux options. Consultez le fabricant de votre imprimante pour obtenir des instructions précises sur l’installation d’une plus petite taille de pointe de buse.

- En dernier recours, forcez le logiciel à imprimer de plus petites fonctionnalités

Si vous ne pouvez pas redéfinir le modèle 3D d’origine et que vous ne pouvez pas installer une buse plus petite sur votre imprimante 3D, vous avez une dernière option. Vous pouvez forcer le logiciel à imprimer ces petites fonctionnalités, mais il est probable que cela pourrait avoir des conséquences sur la qualité de l’impression. Par exemple, si vous avez une buse de 0,4 mm, vous pouvez sélectionner une largeur d’extrusion manuelle de 0,3 mm pour forcer le logiciel à imprimer des caractéristiques aussi petites que 0,3 mm. Cependant, comme nous l’avons mentionné ci-dessus, la plupart des buses ne sont pas capables de produire avec précision une extrusion qui est plus petite que la taille de la pointe, afin de surveiller votre imprimante de manière étroite afin de s’assurer que la qualité est acceptable pour ces fonctionnalités fines.

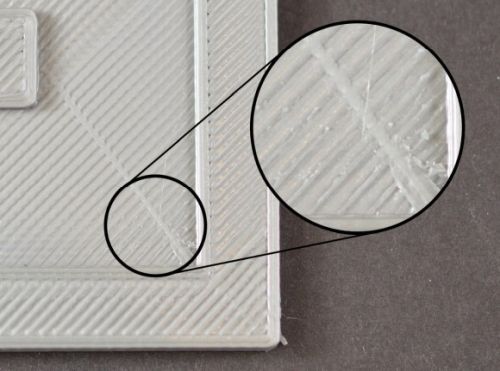

Extrusion irrégulière

La quantité d’extrusion tend à varier et n’est pas suffisamment cohérente pour produire une forme précise.

Pour que votre imprimante puisse créer des pièces précises, elle doit être capable d’extruder une quantité très élevée de plastique. Si cette extrusion varie selon les différentes parties de votre impression, cela affectera la qualité d’impression finale. L’extrusion incohérente peut habituellement être identifiée en regardant attentivement votre imprimante lorsqu’elle est imprimée. Par exemple, si l’imprimante imprime une ligne droite de 20 mm de long, mais vous remarquez que l’extrusion semble plutôt cahoteuse ou semble varier en taille, alors vous risquez d’éprouver ce problème. Nous résumons les causes les plus fréquentes de l’extrusion incohérente et nous expliquons comment chacun peut être abordé.

- Le filament est bloqué ou enchevêtré

La première chose que vous devez vérifier est la bobine de plastique qui alimente votre imprimante. Vous devez vous assurer que cette bobine est capable de tourner librement et que le plastique est facilement déroulé à partir de la bobine. Si le filament s’emmêle, ou si la bobine a trop de résistance pour tourner librement, elle aura une incidence sur la façon dont le filament est uniformément extrudé à travers la buse. Si votre imprimante comprend un tube Bowden (un petit tube creux pour lequel le filament est acheminé), vous devez également vérifier que le filament peut facilement se déplacer dans ce tube sans trop de résistance. S’il y a trop de résistance dans le tube, vous voudrez essayer de nettoyer le tube ou de lubrifier à l’intérieur du tube.

- Extrudeuse bouchée

Si le filament n’est pas enchevêtré et peut être facilement enfilé dans l’extrudeuse, la prochaine chose à vérifier est la buse elle-même. Il est possible qu’il y ait des petits débris ou du plastique étranger à l’intérieur de la buse qui empêche l’extrusion appropriée. Un moyen simple de vérifier cela est d’extruder manuellement du plastique de la buse. Surveillez pour s’assurer que le plastique est extrudé de manière uniforme et constante. Si vous remarquez des problèmes, vous devrez peut-être nettoyer la buse. Consultez votre fabricant pour obtenir des instructions sur la façon de nettoyer correctement l’intérieur de la buse.

- Hauteur de couche très basse

Si le filament tourne librement et que l’extrudeuse n’est pas bouchée, il peut être utile de vérifier quelques réglages. Par exemple, si vous essayez d’imprimer à une hauteur de couche extrêmement basse, par exemple 0.01mm, il sera très difficile au plastique de sortir de la buse. Cet espace au-dessous de la buse n’a que 0,01 mm de haut, ce qui signifie que le plastique peut avoir du mal à sortir de l’extrudeuse. Vérifiez que vous utilisez une hauteur de couche raisonnable pour votre imprimante. Si vous imprimez à une très petite hauteur de couche, essayez d’augmenter la valeur pour voir si le problème disparaît.

- Largeur d’extrusion incorrecte

Un autre réglage à vérifier est la largeur d’extrusion que vous avez spécifiée pour votre extrudeuse. Si la largeur de l’extrusion est considérablement inférieure au diamètre de la buse, cela peut provoquer des problèmes d’extrusion. En règle générale, la largeur de l’extrusion doit être comprise entre 100 et 150% du diamètre de la buse. Si votre largeur d’extrusion est très inférieure au diamètre de la buse (par exemple, une largeur d’extrusion de 0,2 mm pour une buse de 0,4 mm), votre extrudeuse ne pourra pas pousser un flux de filament constant.

- Filament de mauvaise qualité

L’une des causes les plus courantes pour l’extrusion inconstante que nous n’avons pas encore mentionnée est la qualité du filament que vous imprimez. Le filament de faible qualité peut contenir des additifs supplémentaires qui ont une incidence sur la consistance du plastique. D’autres peuvent avoir un diamètre de filament incohérent, ce qui entraînera également une extrusion incohérente. Enfin, de nombreux plastiques ont également tendance à se dégrader avec le temps. Par exemple, le PLA tend à absorber l’humidité de l’air, et au fil du temps, cela entraînera une dégradation de la qualité d’impression. C’est pourquoi de nombreuses bobines de plastique incluent un déshydratant dans l’emballage pour aider à éliminer l’humidité de la bobine. Si vous pensez que votre filament peut être en cause, essayez d’échanger la bobine pour une bobine nouvelle, non ouverte et de haute qualité pour voir si le problème disparaît.

- Problèmes mécanique sur l’extrudeuse

Si vous avez vérifié tout ce qui précède et avez toujours des problèmes avec une extrusion incohérente, vous voudrez peut-être vérifier les problèmes mécaniques avec votre extrudeuse. Par exemple, de nombreuses extrudeuses utilisent un mécanisme d’entraînement avec des dents pointues qui se mordent dans le filament. Cela permet à l’extrudeuse de déplacer facilement et facilement le filament. Ces extrudeuses comprennent également généralement un ajustement qui modifie la dureté du mécanisme d’entraînement dans le filament. Si ce réglage est trop lâche, les dents de l’engrenage d’entraînement ne se coupent pas assez loin dans le filament, ce qui affecte la capacité de l’extrudeuse à contrôler avec précision la position du filament. Vérifiez auprès de votre fabricant si votre imprimante a un ajustement similaire.

Déformation (Warping)

Déformation de grandes pièces, en particulier avec des matériaux à haute température tels que l’ABS.

Lorsque vous commencez à imprimer des modèles plus grands, vous pouvez commencer à remarquer que même si les premières couches de votre partie ont adhéré avec succès au lit, plus tard, la partie commence à se relever et à se déformer. Ce curling peut être si sévère qu’il entraîne réellement une partie de votre modèle à se séparer du lit et peut provoquer l’échec de l’impression complète. Ce comportement est particulièrement courant lors de l’impression de pièces très grandes ou très longues avec des matériaux à haute température tels que l’ABS. La principale raison de ce problème est le fait que le plastique a tendance à se rétrécir lorsqu’il se refroidit. Par exemple, si vous avez imprimé une partie ABS à 230 ° C, puis laissez refroidir à température ambiante, elle diminuera de près de 1,5%. Pour de nombreuses parties importantes, cela pourrait équivaloir à plusieurs millimètres de retrait! À mesure que l’impression progresse, chaque couche successive se déforme un peu plus jusqu’à ce que la partie entière se lève et se sépare du lit. Cela peut être une question difficile à résoudre, mais nous avons plusieurs suggestions utiles pour vous aider à démarrer.

- Utilisez un plateau chauffant

Beaucoup de machines sont équipées d’un plateau chauffant qui peut aider à garder les couches inférieures de votre partie au chaud tout au long de l’impression. Pour les matériaux tels que l’ABS, il est fréquent de régler la température du plateau entre 100 et 120 ° C, ce qui réduira considérablement la quantité de retrait en plastique dans ces couches.

- Désactiver le ventilateur de refroidissement

À l’heure actuelle, vous vous rendez compte probablement que le refroidissement peut être un problème pour les pièces qui ont tendance à se déformer. Pour cette raison, de nombreux utilisateurs préfèrent désactiver complètement tous les ventilateurs externes lors de l’impression avec des matériaux tels que l’ABS. Cela permet à toutes les couches de rester au chaud pendant une période plus longue, ce qui augmente vos chances de réussite.

- Utiliser un boîtier chauffé

Alors qu’un plateau chauffé peut garder les couches inférieures de votre partie à chaud, il peut être difficile de garder les couches supérieures de la pièce de se contracter une fois que vous commencez à imprimer des objets plus grands et plus grands. Dans cette situation, il est conseillé de placer votre imprimante à l’intérieur d’une enceinte qui peut aider à réguler la température de l’ensemble du volume de construction. Certaines machines peuvent déjà inclure un boîtier externe spécialement pour cette raison. Si votre machine comprend une enceinte chauffée, assurez-vous de garder les portes fermées pendant l’impression, ce qui empêchera la chaleur de s’échapper.

- Brims et Rafts

Si vous avez déjà essayé toutes les autres suggestions, mais que vos pièces sont encore curling plus tard dans l’impression, vous pouvez également essayer d’inclure un bord ou une radeau avec votre impression. Ces fonctionnalités aideront à maintenir les bords bas et peuvent se déformer moins, puisqu’ils ne présentent généralement que quelques couches de hauteur.

Mauvaise surface au-dessus des supports

Faible qualité de la surface sur la partie inférieure de la pièce où elle touche les structures de support.

Il est souvent nécessaire de faire appel à des supports lors de l’impression. Ces supports peuvent être mal positionnés, de forme mal adaptée,etc. Dans ces conditions, lorsque les supports sont enlevés, la surface finale va présenter des défauts. Même si cela reste sur la face inférieure du modèle, ceci peut-être inesthétique.

- Abaissez votre hauteur de couche

Les performances de votre imprimante peuvent être considérablement améliorées en abaissant la hauteur de votre couche. Par exemple, si vous avez réduit votre hauteur de couche de 0,2 mm à 0,1 mm, votre imprimante créera deux fois plus de couches, ce qui permet à votre imprimante de prendre de plus petites mesures lors de la création d’un surplomb. Pour cette raison, vous pouvez constater que vous avez besoin de structures de support pour un surplomb supérieur à 45 degrés lorsque vous utilisez une hauteur de couche de 0,2 mm, mais votre performance en surplomb peut atteindre 60 degrés si vous abaissez la hauteur de votre couche à 0,1 mm. Cela a l’avantage évident de diminuer votre temps d’impression et de réduire la quantité de structures de support requises pour l’impression, mais cela vous permettra également de créer une surface plus fluide sur le dessous de vos pièces. Si vous trouvez que vous devez augmenter la qualité d’impression dans cette zone, il s’agit de l’un des premiers paramètres que vous souhaitez ajuster.

- Pourcentage de remplissage des supports

Tout comme l’intérieur de votre pièce, vous pouvez également ajuster la densité de vos structures de support en modifiant le pourcentage d’infiltration de soutien. Il est fréquent d’utiliser une valeur d’environ 20 à 40%, mais vous pouvez constater que vous devez augmenter cette valeur si les couches inférieures de votre partie tombent trop. De nombreux utilisateurs préfèrent également utiliser plus de petits supports pour cette tâche, car ils vous permettent d’utiliser une densité plus faible pour la majorité de vos supports, et n’utilisent qu’un pourcentage de remplissage plus élevé près du sommet des structures de support. Reste à savoir si votre slicer permet de gérer ce paramètre.

- Couches de séparation verticales

La création de structures de support amovibles implique un équilibre précis entre la quantité de support fournie au modèle et la facilité de suppression des supports. Si vous fournissez trop de soutien au modèle, les structures de support peuvent commencer à se lier à la pièce, ce qui les rend difficiles à séparer. Si vous fournissez très peu de soutien, les structures de support jetables seront faciles à enlever, mais la partie peut ne pas avoir suffisamment de fondement pour imprimer avec succès. C’est donc l’un des premiers paramètres que vous souhaitez régler lorsque vous essayez de perfectionner votre qualité d’impression. Mais là encore, tous les slicers ne permettent pas cette modification.

- Décalage partiel horizontal

Le prochain paramètre de séparation que vous devez vérifier est le décalage horizontal de votre part. Ce réglage contrôle la distance côte à côte entre votre pièce et les structures de support. Donc, alors que les couches de séparation verticales peuvent aider à garder le haut de vos supports de collage au bas de votre part, le décalage horizontal empêchera les côtés de vos supports de se coller sur le côté de votre modèle. Il est fréquent d’utiliser une valeur comprise entre 0,2-0,4 mm pour ce paramètre, mais vous devrez peut-être expérimenter et voir ce qui fonctionne le mieux pour votre extrudeuse et filament spécifiques.

- Utiliser une deuxième extrudeuse

Si votre machine est équipée de 2 ou plus d’extrudeuses, vous pouvez obtenir une amélioration significative en utilisant un matériau différent pour vos structures de support. Par exemple, il est assez courant d’imprimer des pièces en PLA en utilisant un PVA soluble dans l’eau pour les supports. Parce que le modèle et les structures de support sont imprimés avec des matériaux différents, ils ne se lieront pas aussi facilement, ce qui vous permettra de mieux travailler avec la partie. Si vous utilisez un matériau différent pour les structures de support, vous pouvez souvent diminuer vos couches de séparation verticales supérieures à zéro et réduire votre décalage horizontal de la pièce à environ 0,1 mm.

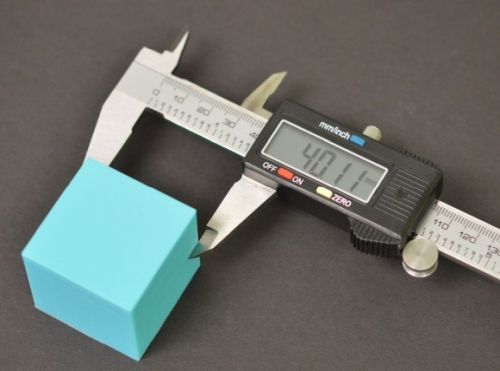

Précision dimensionnelle

Problèmes dimensionnels où les dimensions mesurées ne correspondent pas aux dimensions de conception initiale.

La précision dimensionnelle de vos pièces imprimées en 3D peut être extrêmement importante si vous créez de gros ensembles ou des pièces qui doivent correspondre parfaitement. Il existe de nombreux facteurs communs qui peuvent affecter cette précision, comme la sous ou la sur extrusion, la contraction thermique, la qualité du filament et même l’alignement de la buse de la première couche.

- Impact de la première couche

Les paramètres de votre première couche peuvent avoir un impact sur la précision dimensionnelle. Si votre buse est trop élevée ou trop faible pour la première couche de votre impression, elle peut affecter drastiquement les 10-20 couches suivantes de la pièce. Par exemple, si vous imprimez une couche de 0,2 mm d’épaisseur, mais votre buse ne se trouve qu’à 0,1 mm du lit, ce plastique supplémentaire peut créer une première couche qui est un peu trop grande. Les couches futures peuvent également être affectées par le plastique supplémentaire sur cette couche, qui crée plusieurs couches surdimensionnées au bas de la pièce. Donc, avant de passer trop de temps à essayer de perfectionner la précision dimensionnelle de vos impressions, vous devez vérifier que vos mesures ne sont pas affectées par la position de la première couche. Une façon courante de le faire est d’imprimer un modèle avec 50-100 couches, puis de mesurer seulement les 20 premières couches. Ces couches supérieures sont très éloignées de la toute première couche imprimée sur le plateau afin de minimiser l’impact du positionnement de la buse. Avant de passer aux sections ci-dessous, assurez-vous que vos mesures respectent ces directives.

- Sous ou Sur-extrusion

Maintenant que vous savez que vous utilisez des mesures précises qui ne sont pas affectées par la position de la première couche, le prochain paramètre que vous souhaitez vérifier est votre multiplicateur d’extrusion. Ce paramètre affecte le débit pour l’impression entière. Si le multiplicateur d’extrusion est trop faible, vous pouvez commencer à voir les écarts entre les périmètres, les trous dans vos surfaces supérieures et les parties inférieures à leur taille. Si votre multiplicateur d’extrusion est trop élevé, vous pouvez remarquer des couches supérieures qui ont tendance à s’élargir vers le haut et des pièces qui sont plus grandes que prévu. Encore une fois, avant de passer aux sections ci-dessous, vous voudrez vérifier que votre multiplicateur d’extrusion est correctement calibré.

- Erreur dimensionnelle constante

Si vous avez terminé les étapes ci-dessus et que les impressions ne sont pas correctement dimensionnées, le problème peut venir du paramétrage de l’imprimante elle-même. Il existe une relation entre le nombre d’impulsions fournies aux moteurs et la valeur du déplacement. Et cette valeur peut varier entre 2 imprimantes du même modèle. Reportez-vous aux instructions du constructeur pour régler ce problème.