Autre type d’imprimante qui commence à se démocratiser : les imprimantes à résine et photopolymérisation.

Ici, on ne va plus utiliser de filament mais une résine liquide photosensible, qui aura la propriété de durcir lorsqu’elle est exposée à une forte source d’UV.

Ce type d’imprimante va être recommandé lorsque l’on souhaitera imprimer un objet comportant des détails fins ainsi qu’un aspect lisse en surface. A titre professionnel, les imprimantes 3D résine sont ainsi beaucoup utilisée pour la production de moules en joaillerie ou dans l’industrie dentaire.

Comment est-ce que cela fonctionne ?

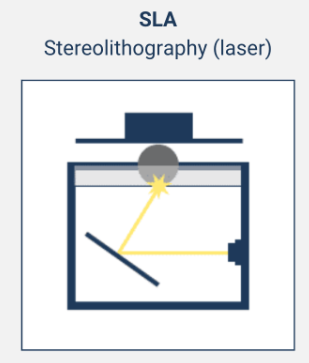

On va pouvoir trouver 3 technologies distinctes.

La technologie SLA consiste en un faisceau Laser qui va dessiner – et donc bruler – la résine point par point.

Une fois une couche terminée, on passe à la couche suivante.

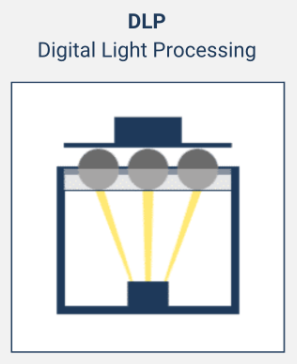

La technologie DLP consiste à projeter une image depuis un projecteur émettant des UV.

La technologie DLP consiste à projeter une image depuis un projecteur émettant des UV.

Chaque couche est « brûlée » en une fois, ce qui accroit considérablement le temps d’impression.

La résolution est liée au performance du projecteur, ce qui rend ce type de procédé encore assez onéreux.

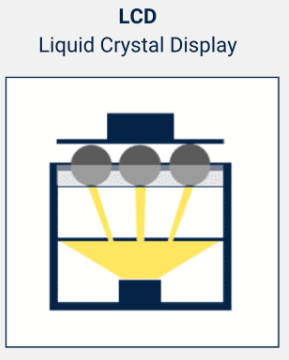

Dernière technologie en date : l’usage d’un LCD qui va agir comme un pochoir.

Dernière technologie en date : l’usage d’un LCD qui va agir comme un pochoir.

La source est alors un simple émetteur d’UV. Seule la surface de résine exposée au travers des zones non couvertes par le pochoir est brûlée.

C’est cette technologie qui se démocratise maintenant à des prix abordables.

La résolution en X et Y va directement dépendre de la résolution de l’écran LCD servant de pochoir. Plusieurs fabricants proposent maintenant des modèles 4K. Dans les modèles les plus accessibles, pour lesquels une communauté active existe, vous pourrez vous orienter vers les marques Anycubic et Elegoo.

Pour une « bonne comaraison », il faudra à minima comparer les éléments ci-dessous :

- Surface de l’écran : 17.49 po²/112.56 cm² :

Cette valeur détermine la surface maximale (taille en X et Y) de la pièce. - Transmission lumineuse : 7%

Rapport de contraste : 400:1

Densité de puissance : 3500-4000 μw/cm²/23905-27320 lux

Ces 3 paramètres reflètent la capacité qu’aura l’imprimante à durcir la résine le plus rapidement, de manière la plus précise. - Précision d’impression : 3840 x 2400 px (4K)

En connaissant le nombre de pixels et la dimension de l’écran, il est facile de calculer la « taille » minimale du point qui sera « brulé ». - Résolution horizontale : 35µm

C’est l’épaisseur d’une couche (par comparaison avec une imprimante filaire : 0,1 mm) - Vitesse d’impression : ≤ 5cm/h/ 1.97 po/h

Contrairement à une imprimante filaire, une couche est réalisée en une fois. Cela veut dire que si vous imprimer 3 pièces identiques en même temps, la durée d’impression ne sera pas multipliée par 3 (comme pour une imprimante filaire), mais sera identique que le temps d’impression d’une pièce unique.

Un pré-« post-traitement » obligatoire !

Vous trouverez sur mon site une rubrique « Post-traitement » qui présente quelques techniques ayant pour but d’améliorer vos impressions avant peinture par exemple.

Dans le cas de l’utilisation d’une imprimante résine, il va être impératif de procéder à une finalisation de la pièce, à savoir :

– la nettoyer,

– la stabiliser par un passage aux UV.

C’est ici une contrainte majeure de ce type d’imprimante : vous allez obtenir une très belle qualité de finition, mais il faudra effectuer un pré-« post-traitement ».

A noter aussi que les résines ne sont pas particulièrement « écologiques ». Leur manipulation doit se faire avec protection (gants, lunettes), si possible dans un endroit ventilé (comme pour l’impression filaire avec de l’ABS).

Vous pouvez retrouver toutes ces étapes dans l’article dédié « Post-traitement« .

Mon choix

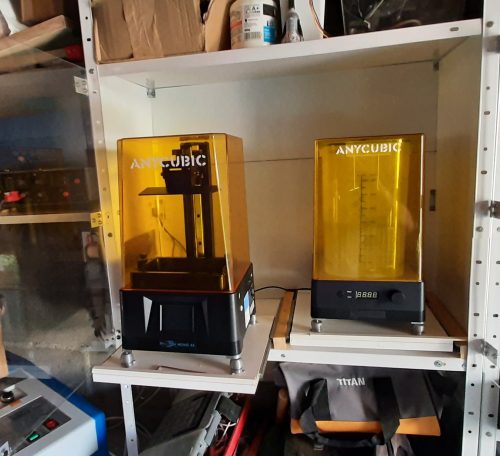

Profitant d’offres flash, mon choix s’est orienté vers le modèle Anycubic Photon 4k.

Contrairement à l’imprimante filaire achetée en kit, les imprimante de ce type arrivent quasi-prêtes à l’emploi.

L’utilisation est on ne peux plus simple, et parfaitement expliquée dans le guide de démarrage :

- étalonnage du zéro,

- mise en place de la résine,

- lancement de l’impression.

L’imprimante est livrée avec une clé USB sur laquelle on va retrouver un slicer dédié (Photon Workshop) ainsi que quelques fichiers exemple.

Il suffit d’insérer la clé dans l’imprimante, de sélectionner le fichier à imprimer (un visuel est affiché sur l’écran), et de lancer l’impression.

Afin de garantir une bonne adhérence de la pièce sur le plateau, le temps d’exposition des premières couches est de l’ordre de 40 secondes.

Ensuite, l’impression s’exécute au rythme de 2 s par couches.

Le premier résultat est bluffant, lorsque l’on est habitué à l’impression à base de filament.

Précision, finesse, rien à dire !

Bien évidemment, il faut passer à l’étape « lavage à l’alcool » et « polymérisation ».

Comme je le disais en début de cette présentation, j’ai pu bénéficier d’une offre flash, me permettant d’acheter le lot « Imprimante » + « Wash & Cure machine ». Une solution clé en main qui permet de manipuler à minima les pièces en résine brute.

Installation

Maintenant que j’ai passé la phase d’essai, je vais installer au mieux ce matériel (ça commence à être un peu serré chez moi avec les 2 solutions d’impression, la graveuse CNC et la graveuse Laser).

Les contraintes à prendre en compte – pour ne pas être embêté plus tard – sont à mon sens au nombre de 3 :

- ces 2 équipements utilisant des produits chimiques (résine et alcool iso), il faut leur trouver un coin « tranquille » et stable,

- il faudra trouver un endroit relativement aéré, la résine brulée dégageant quelques odeurs (nocives à haute dose sans aucun doute),

- les 2 machines (imprimante et wash&cure) devront être proches afin d’éviter trop de trajet de manipulations entre elles.

Pour répondre à ces 3 impératifs, je vais faire un peu de rangement, et dégager une étagère, qui une fois adaptée en hauteur, sera parfaite. Des portes en plexi devant pour protéger finiront de donner un bel aspect.

Pour faciliter les manipulations, je positionne les 2 machines sur glissières, avec l’ajout de pieds réglables pour garantir un bon nivellement.

Et dernière évolution : ajout d’une extraction d’air qui viendra se connecter à l’extracteur de ma graveuse Laser.

Tout est maintenant opérationnel. Il ne reste plus qu’à produire mes propres fichiers à imprimer.

Génération des fichiers

Comme pour une imprimante à filament, il faut utiliser un « slicer« , dont le rôle est de découper le fichier .stl en fines tranches imprimables. Ce slicer pourra aussi mettre en place les supports nécessaires à certaines impressions difficiles.

Dans le cas des imprimantes résine, la pièce va être imprimée tête en bas (c’est le plateau qui monte au-dessus du bac de résine). Il faut donc utiliser un slicer dédié à ce type d’imprimante.

Comme je l’ai indiqué plus tôt dans cette page, l’imprimante est livrée avec un slicer propriétaire, qui a l’avantage d’être pré-configuré pour ce modèle.

A noter que la version fournie de Photon Workshop est la version V2.1.29 RC9, première version à supporter la Photon 4K, et que cette version ne semble pas (encore) disponible sur le site du fabriquant (qui ne propose que la V2.1.21 à l’heure où j’écris cette page. Bien penser à stocker qq part le contenu de la clé USB avant de risquer de perdre le source 🙂

Vous trouverez bientôt une présentation de ce slicer sur une page dédiée.

A notre aussi que l’autre grand nom des slicers pour ce type d’imprimante (Chitubox) vient lui aussi d’intégrer la Photon 4K dans la liste des imprimantes connues, et ce dès la version gratuite.

Ce sera l’occasion pour moi de tester aussi ce produit, et de faire un comparatif avec le slicer propriétaire de Anycubic.