Attention : Une fois n’est pas coutume, je vais peut-être faire de la publicité !

Je me suis interrogé sur le coût « électrique » de mes 2 imprimantes, de ma graveuse Laser et de ma petite CNC. Et dans un contexte où le prix de l’électricité est de plus en plus élevé, je me suis demandé s’il ne serait pas intéressant de produire ma propre énergie.

D’abord un constat : en me renseignant auprès de proches – famille, amis, voisins – qui ont fait installer des panneaux solaires sur leur toit, le bilan est plutôt négatif, avec en particulier :

- des problèmes liés à l’installation elle-même (non conforme à l’esthétique annoncée, problèmes de fuite dans le toit),

- des rendements plus faibles que ce qui était annoncé,

- un prix de rachat de l’énergie produite en dessous de ce qui était annoncé.

Ces 2 derniers points rendent un amortissement de l’équipement quasi-impossible, les panneaux ayant certainement rendus l’âme avant.

Soyons honnête : il y en a quand même quelques uns qui sont content !

Pour ma part, je n’ai pas les moyens d’investir plusieurs dizaines de milliers d’euros, et encore moins l’envie de défigurer ma belle toiture en ardoises véritables . J’ai donc décidé de regarder de plus près une solution qui se démocratise : la production en autoconsommation.

Le but est ici non pas de « produire pour revendre », mais simplement de « produire pour soi ».

Quel que soit le fournisseur de ce type de solution, il y a des avantages et des inconvénients par rapport à une « grosse » installation. Ci-dessous ce que j’ai pu identifier :

Avantages :

- coût d’achat très abordable,

- installation à faire soi-même sans modification de son réseau électrique,

- très peu de démarches administrative

Inconvénients :

- puissance limitée,

- nécessité de disposer d’une prise électrique à proximité,

- nécessité de dispose d’un réseau wifi proche,

- pas de stockage de l’énergie produite

Dans mon cas, les inconvénients ne sont pas réellement problématiques : j’ai une prise et un réseau wifi et je cherche juste à équilibrer ma consommation « impression ».

Le plus dur sera de choisir parmi l’offre très nombreuse de ce type de solution. Principaux critères pour moi : la disponibilité rapide du matériel, la proximité du fournisseur, sa réputation. Comme j’ai un peu de place sur le toit de mon petit atelier, j’opte pour l’achat de 2 kits, pour une puissance totale (sur le papier) de 840 Wh.

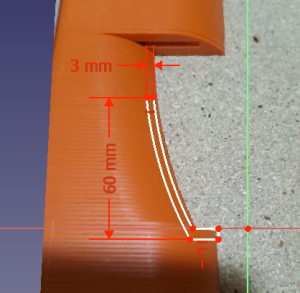

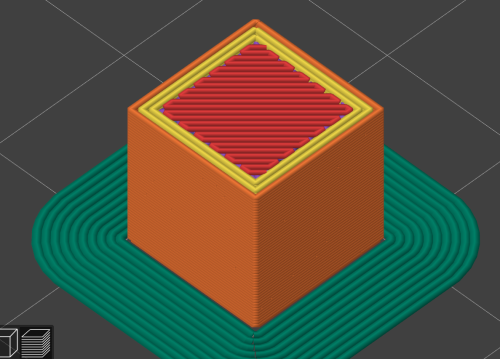

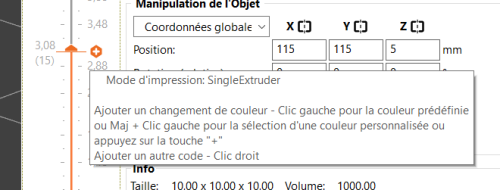

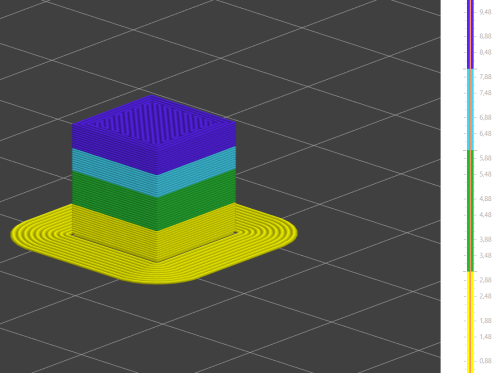

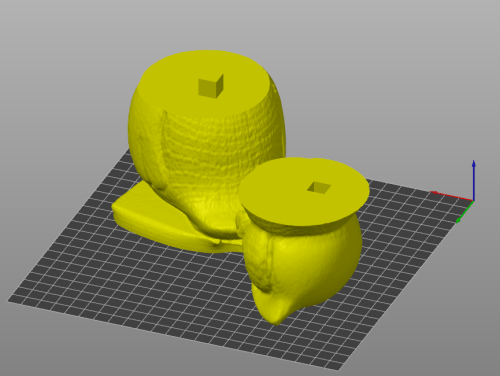

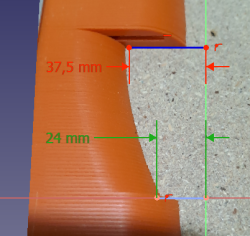

A la base, ces panneaux sont prévus soit pour être posé au sol ou sur un toit plat, soit fixés sur un mur. Voulant les installer sur un toit légèrement incliné, je pars sur une solution custom, qui va me prendre un certain temps en impression de pièces en PETG (au passage, un filament qui s’imprime bien plus facilement que de l’ABS, avec pratiquement les mêmes caractéristiques).

Le résultat en photo :

Côté branchements, il suffit de connecter les panneaux les uns entre les autres, par bloc de 4 aux 2 onduleurs fournis (avec ma configuration), de relier le tout au module de communication, lui-même relié au secteur par une simple prise.

Il reste à effectuer le paramétrage réseau depuis une application dédié sur smartphone et la production peut démarrer.

Et cela fonctionne …

… même si décembre n’est pas un mois idéal pour installer et tester ce type d’équipement : c’est gris, il pleut, le soleil n’est pas vraiment au rendez-vous et les jours sont courts.

Difficile donc d’estimer le résultat.

J’ai donc réussi à écrire ce petit article, sans faire de publicité, car chacun doit rester maître de ses choix (même la photo de l’installation est suffisamment lointaine pour ne pas reconnaitre les panneaux en vogue en ce moment).

Par contre, je peux dès maintenant vous faire bénéficier d’une offre parrainage vous donnant droit à 15% de réduction sur cette marque.

Si cela vous intéresse, merci de me laisser un petit message au travers de mon formulaire de contact.

C’est tout pour le moment !!!

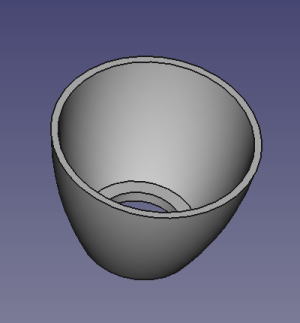

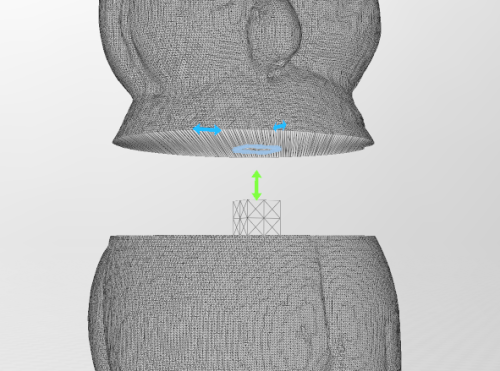

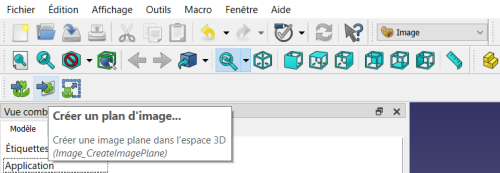

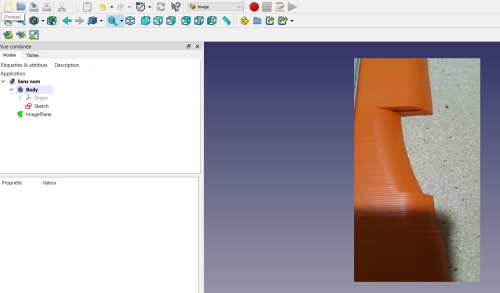

Le dessin de la coque va maintenant pouvoir commencer.

Le dessin de la coque va maintenant pouvoir commencer.