Je viens d’imprimer une grande pièce qui devait s’ajuster dans un autre montage et je constate que cela ne rentre pas !!! Pourtant, sur le papier, ma conception est bonne. Que se passe-t-il ?

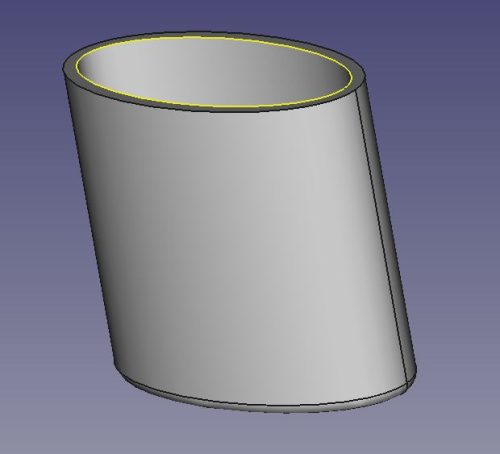

Le constat est vite fait : ma pièce qui devait faire un diamètre de 115 mm ne fait finalement que 113 mm.

Pourquoi ?

Il faut bien avoir en tête le principe de déplacement de la tête d’impression (ou du plateau) :

étape 1 : le slicer va transformer le fichier de conception en une suite de commandes GCode, qui vont coder le déplacement.

étape 2 : le firmware de l’imprimante analyse chaque commande et envoie une suite de signaux électriques aux différents moteurs pas à pas, ce qui provoque le déplacement.

Cette dernière conversion s’appuie sur un ensemble de paramètres, qui vont définir le nombre de pas nécessaires au moteur pour effectuer le déplacement. Si ce paramétrage n’est pas parfait, alors les dimensions ne sont pas respectées. Et plus la pièce est de grande dimensions, plus l’écart est important.

Comment faire alors ?

L’idée va être de corriger le paramétrage. Ceci va pouvoir se faire de 2 manières : soit au niveau du slicer, soit au niveau du firmware de l’imprimante.

Dans les 2 cas, il va d’abord falloir déterminer la correction à apporter dans le paramétrage.

La méthode que l’on trouve le plus souvent sur le Net consiste à imprimer un cube d’étalonnage de quelques centimètres, d’effectuer les mesures et d’en déduire les corrections. Cette méthode à mon sens ne sert pas à grand chose dès le moment où l’on recherche la meilleure précision car, comme je l’ai expliqué plus haut, l’erreur générée est proportionnelle à la taille de la pièce. Et ce n’est pas avec un petit cube de 20 mm que l’on aura un calcul précis de l’erreur. De plus, l’étalonnage se réalise en plusieurs passes, ce qui va obliger à imprimer plusieurs pièces.

L’autre méthode se passe d’impression, et ne nécessite qu’un pied à coulisse, si possible numérique (quelques dizaines d’euros sur le Net, et c’es un investissement utile ensuite).

Le principe de la mesure

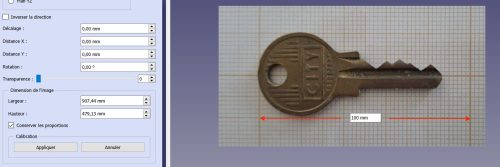

l’idée est simple : on fixe le pied à coulisse sur la droite du plateau et on positionne la tête en contact avec le pied. Ceci représentera la position 0.

Pour ma part, je me suis contenté de fixer le pied à coulisse au double face. Mais vous pouvez imaginer toute autre solution. Le principal est qu’il ne bouge pas !

On demandera ensuite à la tête de se déplacer vers la gauche, par exemple de 100 mm . On déplace ensuite le bec du pied à coulisse pour revenir au contact.

On obtiens en lecture le déplacement réel de la tête. Pour l’exemple : 101.23

Le principe de la mesure sera exactement le même pour l’axe Y.

Dans la pratique

Pour réaliser les opérations décrites ci-dessus, on va utiliser le logiciel PronterFace. Il s’agit d’un outil qui va nous permettre de nous connecter à notre imprimante afin de la piloter. Même si cet outil permet de nombreuses choses, la fonctionnalité qui va nous intéresser est la console, qui permet d’envoyer directement des commandes GCode à l’imprimante.

Mode opératoire

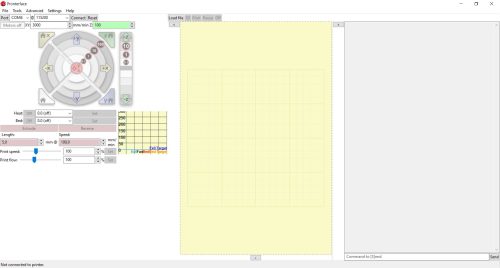

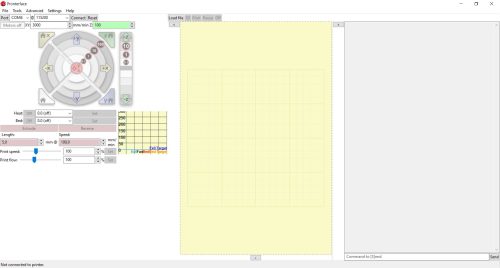

Après avoir téléchargé et installer PronterFace, vous êtes sur cet écran.

On retrouve sur la partie gauche la partie pilotage de l’imprimante, sur la partie centrale une représentation de la surface d’impression, et sur la partie droite l’écran de visualisation des gcodes.

Etape 1 : Connexion à l’imprimante

Allumer votre imprimante et connecter votre ordinateur via un port USB.

Sur PronterFace, cliquer sur le bouton « Port » afin d’identifier automatiquement le port USB connecté. Celui-ci doit s’afficher.

Cliquer ensuite sur le bouton « Connect ».

Si l’opération se passe bien, vous devriez obtenir dans la partie droite un message du type « Connecting…. Printer is now online ».

Si vous ne recevez pas ce messqge, il est possible que la vitesse de communication ne soit pas la bonne. Refaite le test avec des différentes vitesses proposées (ceci dépend de la version Marlin de votre imprimante).

Etape 2 : Préparation de l’imprimante

En bas de l’écran, vous avez la zone de saisie des commandes.

Commencer par tapez : M302 P1. Cette commande permet de désactiver la sécurité qui empêche, sur certaines imprimante, le déplacement de la tête quand la buse n’est pas chaude.

Tapez ensuite G91. Il est impératif que l’imprimante soit configurée en mode déplacements relatifs pour la suite des opérations.

Tapez enfin la commande « M92 »

L’imprimante va vous retourner une ligne de la forme :

M92 X80.00 Y80.00 Z394.00 E457.00

Les valeurs qui nous intéressent pour le moment sont les valeurs derrière les zones X et Y.

Les autres paramètres concernent l’axe Z et l’Extrudeur (que l’on pourrait imaginer vouloir régler de la même manière).

Ici, mon imprimante m’indique que j’ai besoin de 80 pas seront effectués par le moteur pour un déplacement de 1 mm

Etape 3 : Positionnement initial de la tête

Positionnez le pied à coulisse et la tête comme indiqué sur le premier schéma. Faite le zéro sur le pied.

Etape 4 : Lancer un déplacement de la tête

Tapez la commande : G1 F500 X-100

La tête doit se déplacer vers la gauche de 100mm.

Etape 5 : Effectuer la mesure

Comme sur le deuxième schéma. Relevez la valeur obtenue.

Si vous obtenez 100.00, en visant la perfection, mais je pense que l’on peux tolérer +/- 0,2 mm soit une valeur entre 99,80 et 100,20, votre imprimante est bien calibrée et vous pouvez passer à l’étape 8.

Etape 6: Correction

Le calcul du paramètre correct est simple :

(valeur actuelle relevée à l’étape 2 x déplacement souhaité)/mesure obtenue

Pour moi avec l’exemple :

(80 x 100) / 101.23 = 79,02

En clair : pour un déplacement de 1mm, le moteur devra effectuer 79,02 pas (au lieu de 80)

Pour faire la mise à jour, le plus fiable est de copier/coller la ligne M92 obtenue à l’étape 2 et de remplacer la valeur derrière X par la nouvelle valeur.

Pour enregistrer le changement, tapez M500

Etape 7 : Vérification

Il faut maintenant faire la vérification, en effectuant les actions ci-dessous :

Tapez « G1 F500 X100 » pour remettre la tête à la position initiale,

Vérifier que le pied à coulisse est en bonne position et à 00,00,

Tapez « G1 F500 X-100 » pour déplacer de nouveau de 100 mm vers la gauche.

Refaite la mesure.

Si le résultat n’est pas encore parfait, il suffit de recommencer à l’étape 2, jusqu’à obtenir un résultat correct.

Etape 8 : Déconnexion

Cliquez sur le bouton « Disconnect » pour terminer les opérations.

Votre imprimante est maintenant correctement étalonnée sur l’axe X.

Les même opérations peuvent être réalisées sur l’axe Y

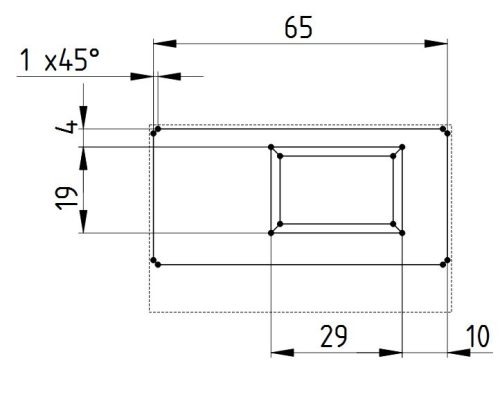

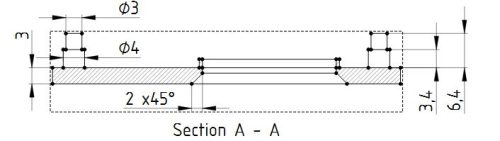

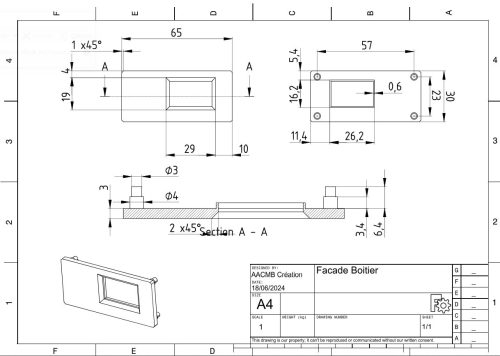

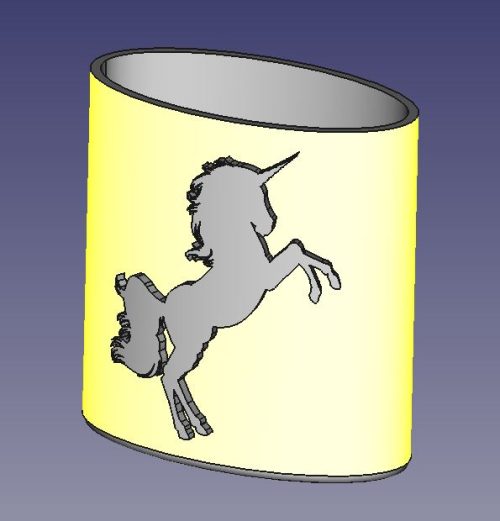

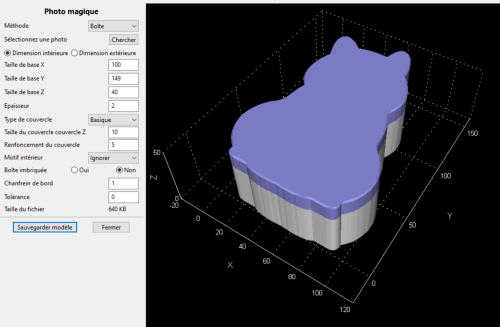

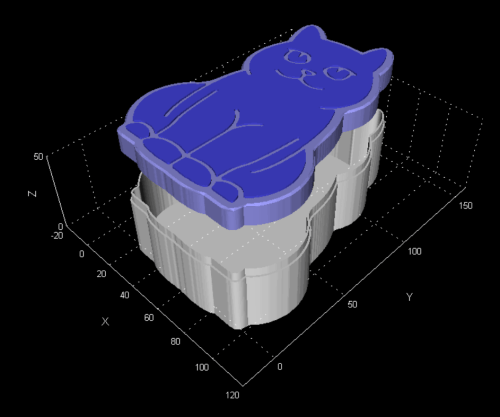

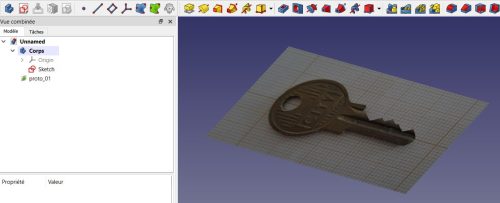

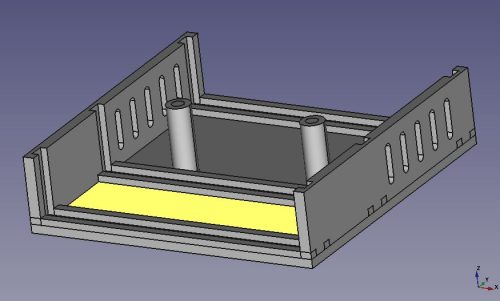

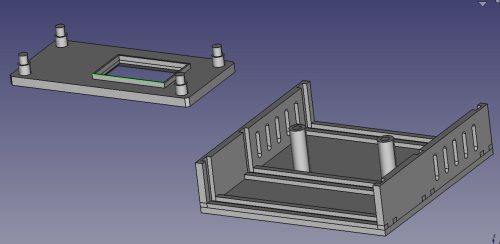

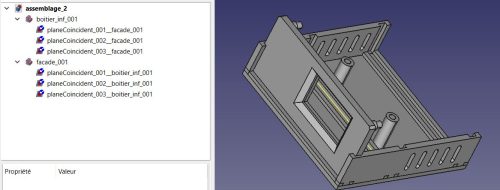

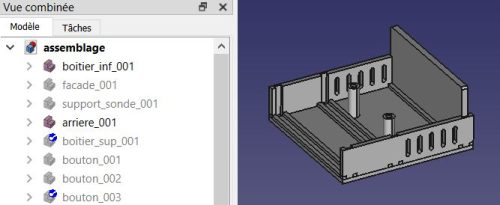

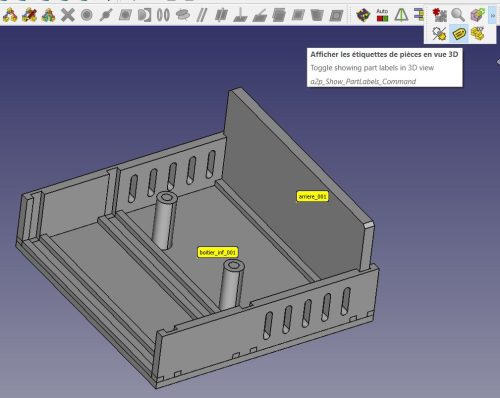

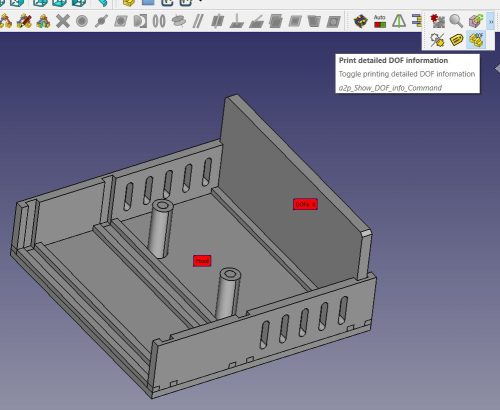

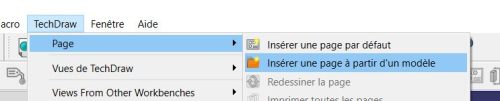

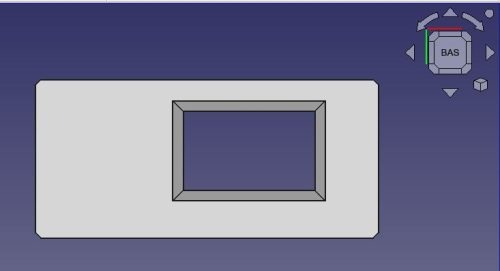

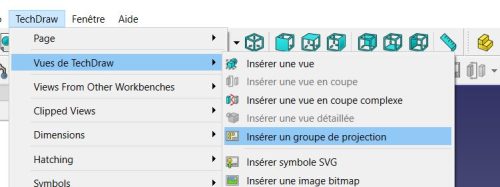

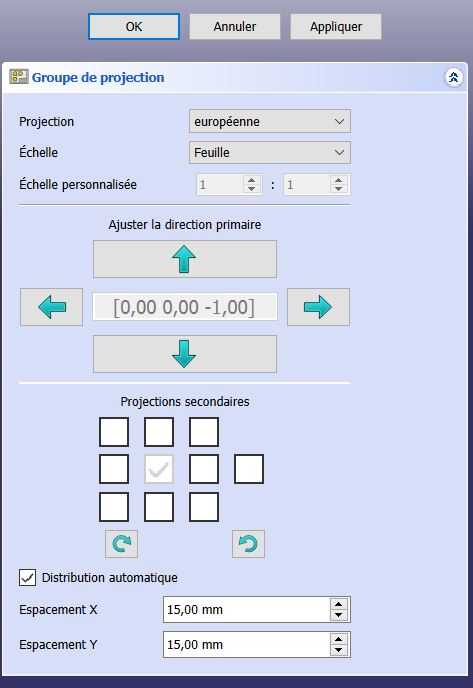

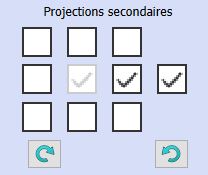

Ayant dessiné la pièce, je sais que je vais avoir besoin de préciser des dimensions en regardant la pièce de profil (vue de droite par exemple), et aussi en regardant la pièce par l’arrière.

Ayant dessiné la pièce, je sais que je vais avoir besoin de préciser des dimensions en regardant la pièce de profil (vue de droite par exemple), et aussi en regardant la pièce par l’arrière.