Quand on pense électronique, on pense tout de suite à « circuits imprimés » et à la manière d’en réaliser soi-même.

La première méthode qui vient à l’esprit nécessite du matériel spécifique et l’utilisation de produits chimiques : plaques photosensibles que l’on va insoler à travers un masque représentant le circuit à obtenir, nettoyage de ces plaques, puis utilisation d’un bain chimique pour « dissoudre » le cuivre non protégé. C’est une méthode efficace, précise, mais qui demande un investissement initial, un peu de place et un évier tout proche (sans parler des protections nécessaires).

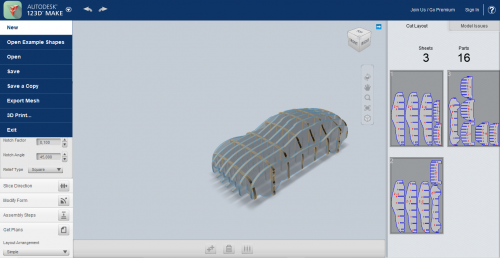

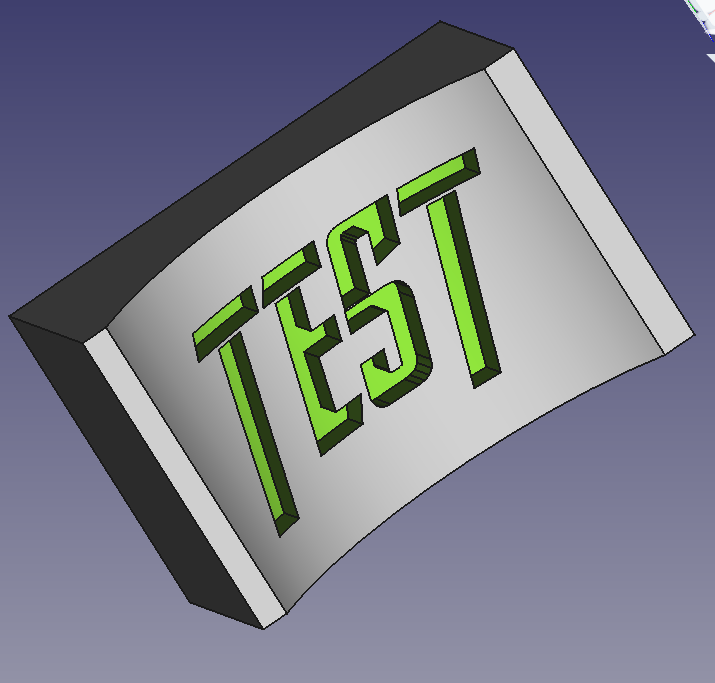

Lorsque l’on va avoir besoin d’un circuit simple, on va pouvoir faire appel à ce que l’on appel « la gravure anglaise ». Ici, tout se fait par simple usinage d’une plaque cuivrée, avec comme objectif les pistes le plus large possible afin d’enlever le minimum de cuivre. Ce qui était à l’origine fait manuellement avec une petite meuleuse portative peut maintenant être assez facilement réalisé avec votre machine CNC (celle que vous possédez déjà, ou que vous aurez envie d’acheter après avoir lu cet article).

La méthodologie

La méthode sera toujours la même :

- vous concevez votre circuit à l’aide de n’importe quel outil de conception. Vous en trouverez pléthore sur la toile (des simples, des compliqués, des gratuits, des payants),

- vous générez à minima 2 fichiers : un pour le circuit et un pour le perçage,

- vous utilisez ces 2 fichiers dans un outil spécifique pour mettre générer un fichier utilisable sur votre machine CNC,

- vous usiner votre circuit !

Sans trop rentrer dans les détails de l’utilisation des différents outils (il y a des tonnes de tutos), je vais juste réaliser un circuit de A à Z en suivant cette méthodologie pour vous démontrer la faisabilité de ces opérations.

La conception du circuit

J’ai choisi d’utiliser dans cette étape le logiciel KiCad pour différentes raisons :

- c’est un logiciel gratuit et Open Source,

- il est relativement simple d’utilisation,

- il dispose de nombreuses librairies de composants,

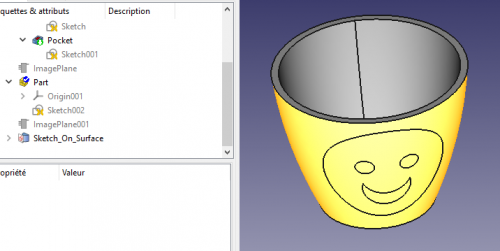

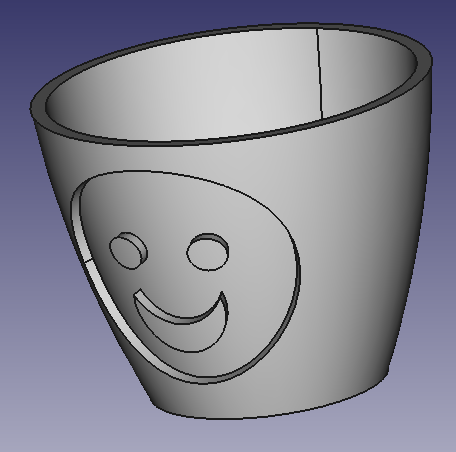

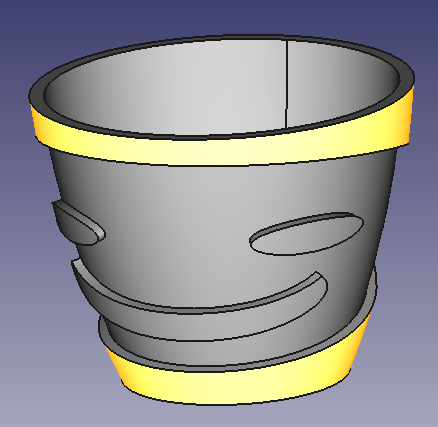

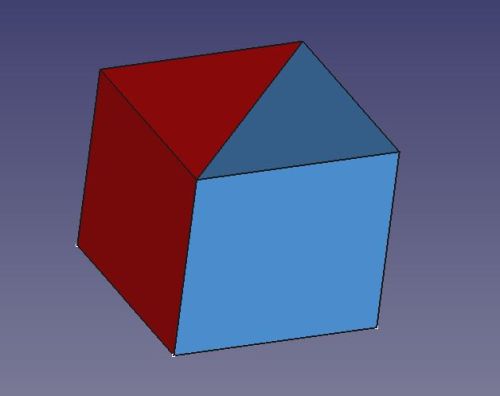

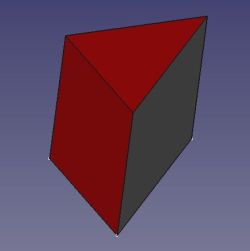

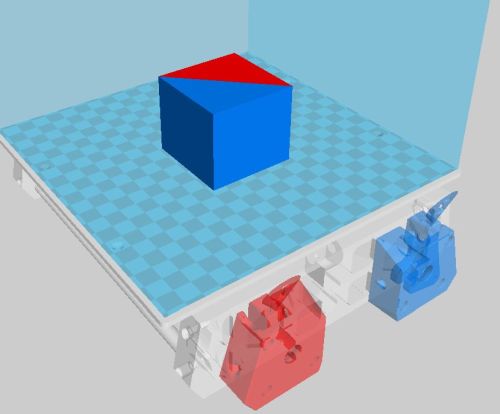

- il est capable de générer une représentation 3D du circuit, avec les composants, importable directement dans FreeCAD. Ceci permet de prévoir l’intégration du montage dans une conception mécanique.

La démarche dans KiCad consiste à concevoir le schéma électronique, à attribuer à sa chaque composant son boitier. Une fois cette étape réalisée, on génère semi-automatiquement le circuit imprimé (taille, forme, placement des composants, routage des pistes). Vous trouverez facilement des tutos adaptés à vos besoins.

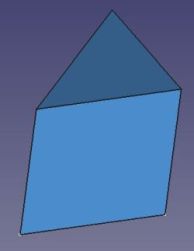

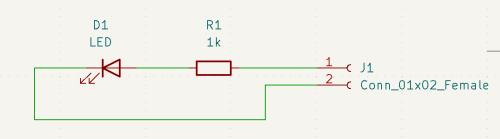

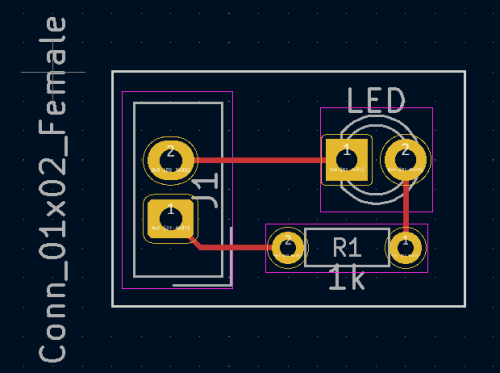

Et comme le but n’est pas ici de vous apprendre à utiliser KiCAD, je partirais pour l’exemple de ce circuit plutôt inutile : un connecteur, une résistance et une Led.

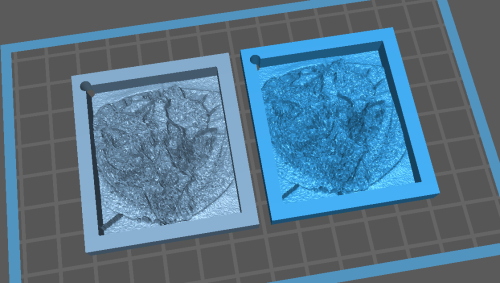

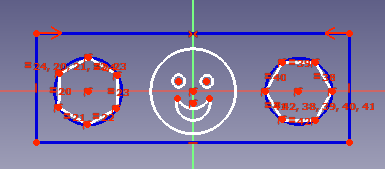

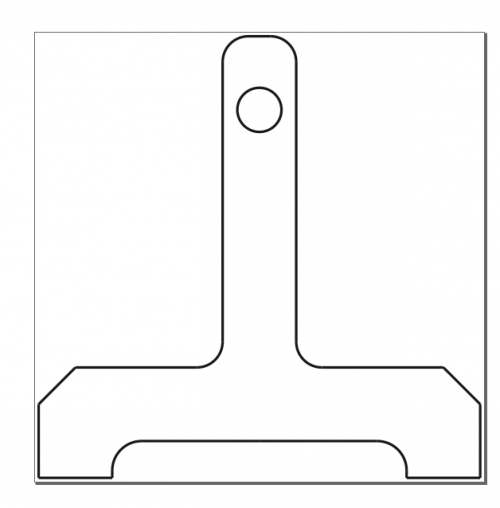

La conception traditionnelle du circuit donnerait quelque chose comme ci-après.

A ce stade, que vous souhaitiez faire sous-traiter le circuit, ou que vous le fassiez vous même en gravure anglaise, il va falloir générer les fichiers nécessaires, à savoir :

- un fichier par face cuivrée,

- un fichier pour le détourage du circuit,

- un fichier pour le plan de perçage

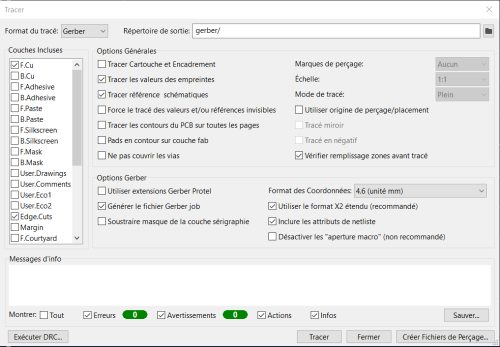

La génération des fichiers en sortie de KiCAD

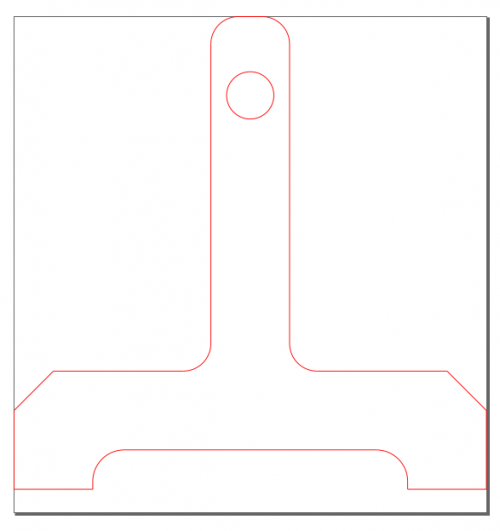

KiCAD permet nativement la génération des fichiers nécessaires, au travers de son menu Tracer.

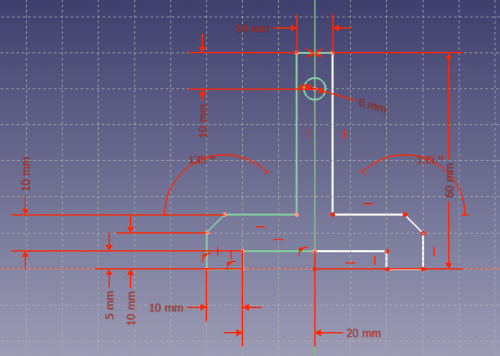

Il suffit de sélectionner les couches souhaitées (ici une couche Cu et la couche Cuts pour le détourage) et de lancer le Tracer. KiCAD propose aussi de créer le fichier de perçage.

Une fois ces opérations réalisées, on va pouvoir passer à l’étape de génération du fichier Gcode, utilisable par la CNC.

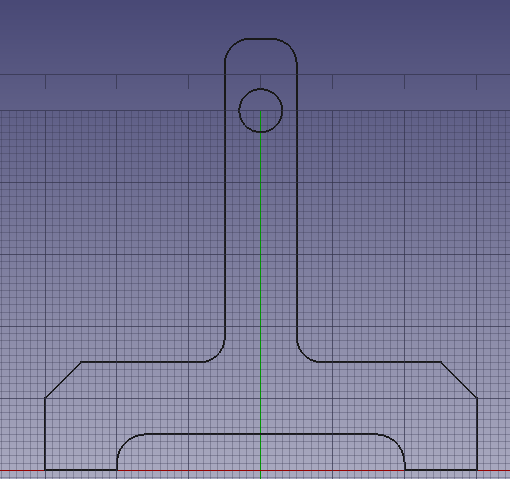

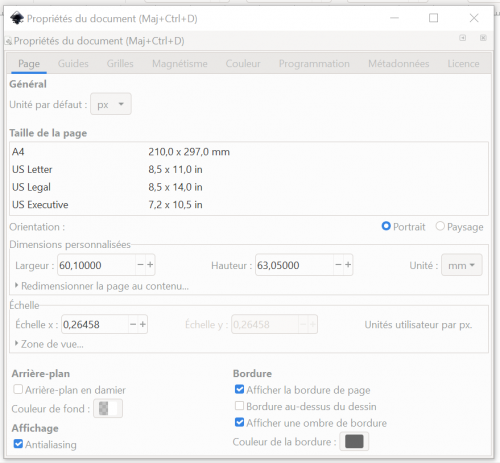

Génération du fichier GCode

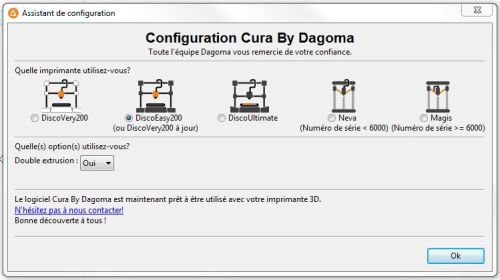

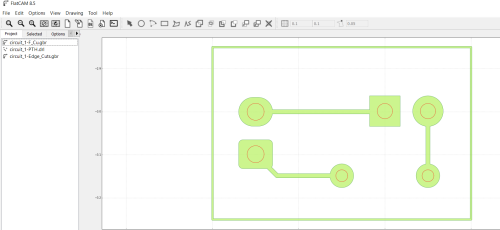

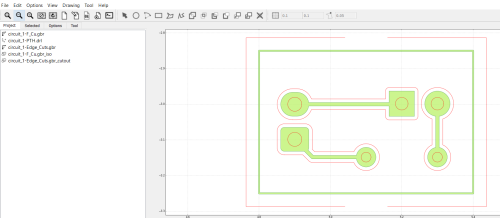

A ce jour, je n’ai trouvé qu’un seul outil open source permettant de générer les fichiers nécessaire au pilote d’un CNC : le logiciel FlatCAM !

Vous trouverez pour lui aussi de nombreux tutos. Je donne donc juste ici les grandes lignes des opérations à réaliser :

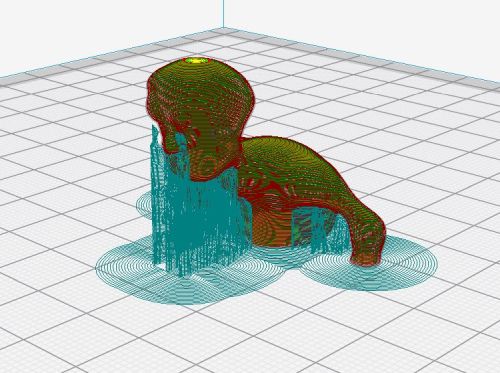

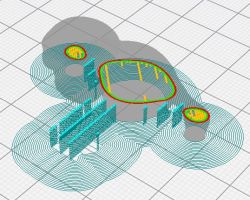

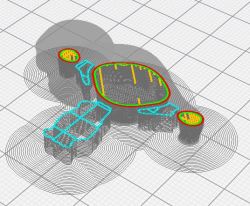

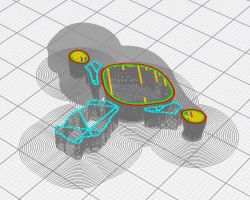

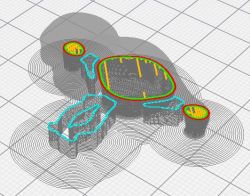

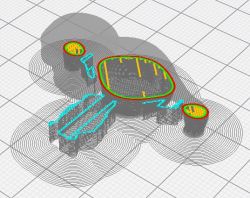

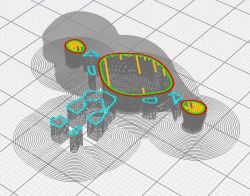

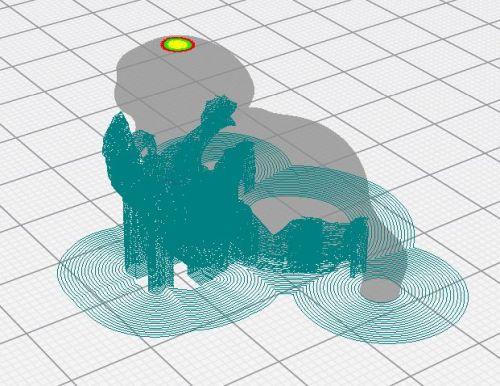

- on importe les fichiers générés à l’aide de KiCAD,

- on effectue un miroir des différentes couches (il ne faut pas oublier que l’on grave la couche opposée du circuit),

- on génère des chemins d’usinage, en fonction des caractéristiques de l’outil que l’on va choisie,

- on exporte le(s) fichier(s) généré(s) en GCode.

Les opérations en images …

à suivre …