Si vous ouvrez ce tuto, c’est que le titre vous questionne !

Je vous ai jusqu’à maintenant présenté FreeCAD et son utilisation, au travers de différents ateliers. Vous devez donc être capable de générer toute sorte de pièces, leurs assemblages et leurs documentations.

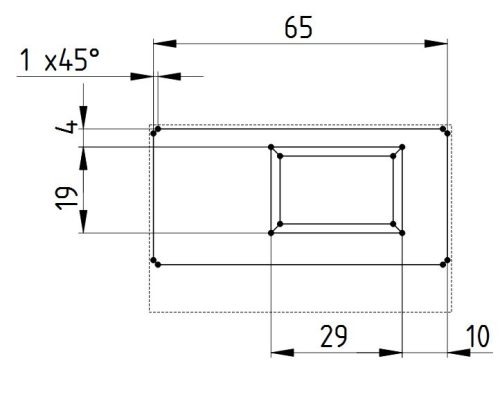

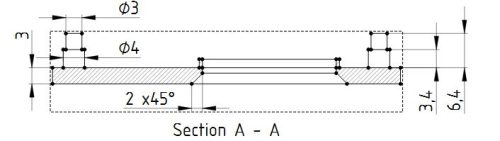

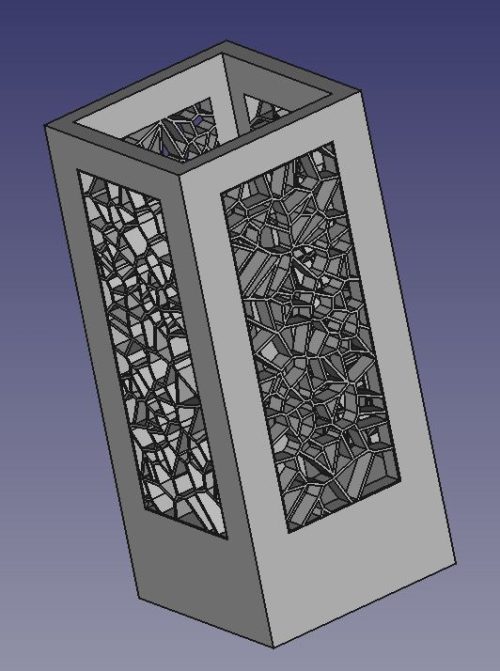

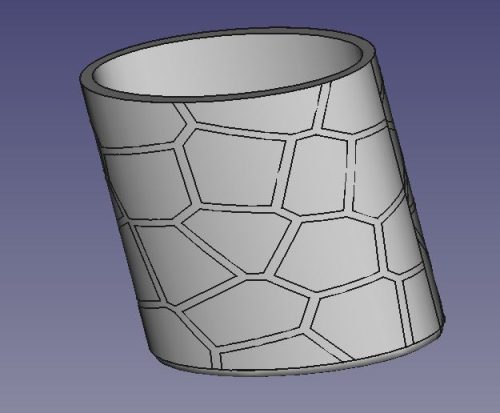

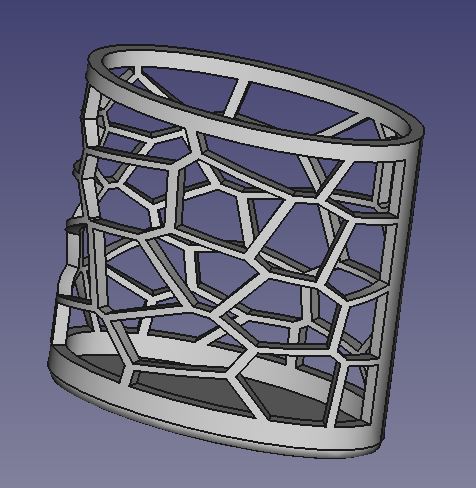

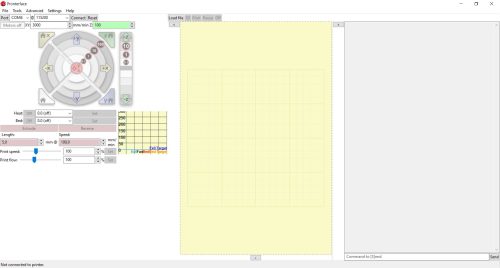

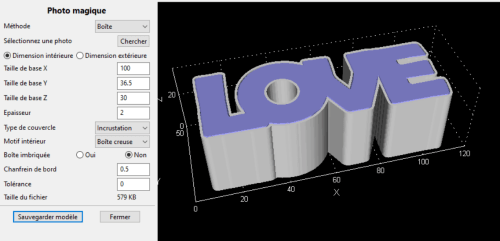

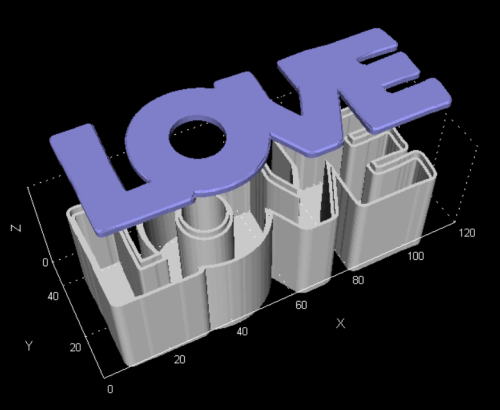

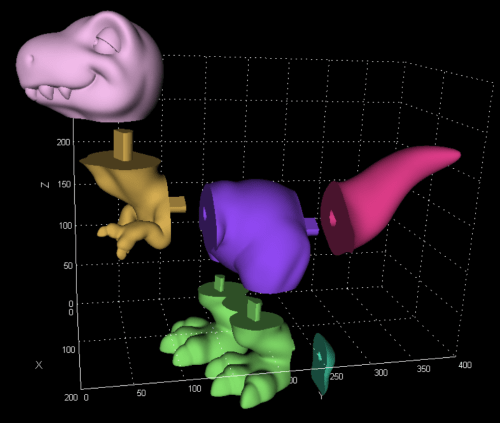

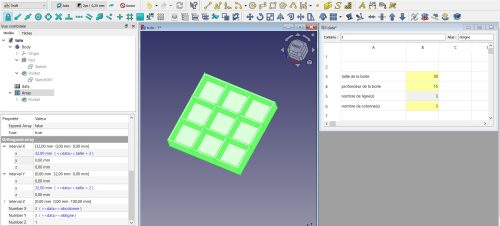

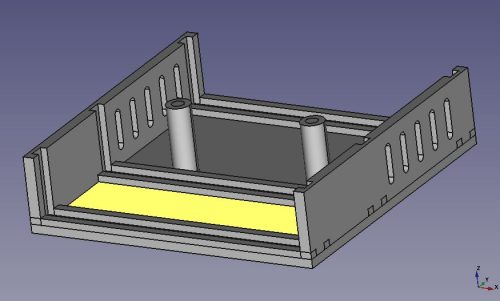

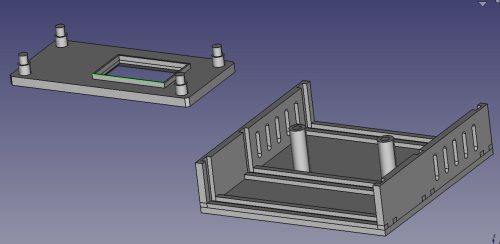

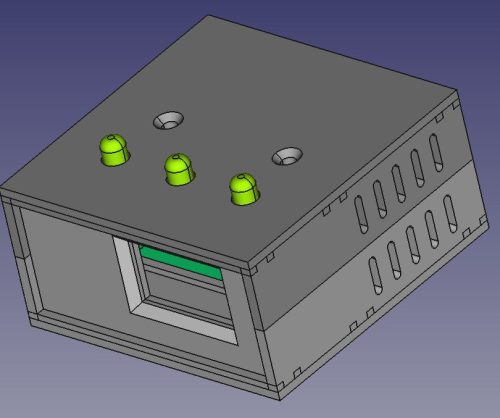

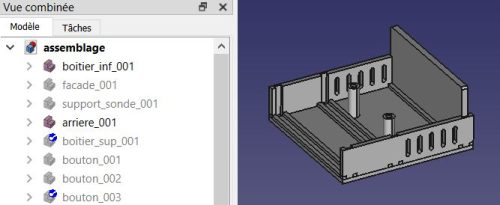

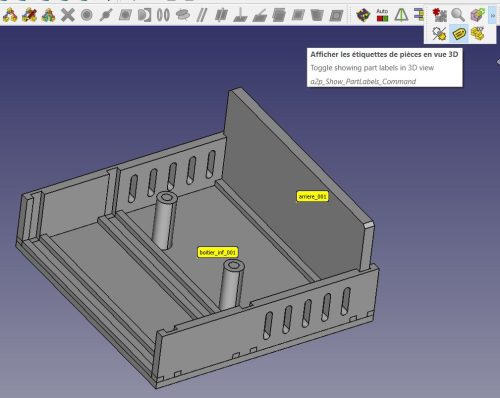

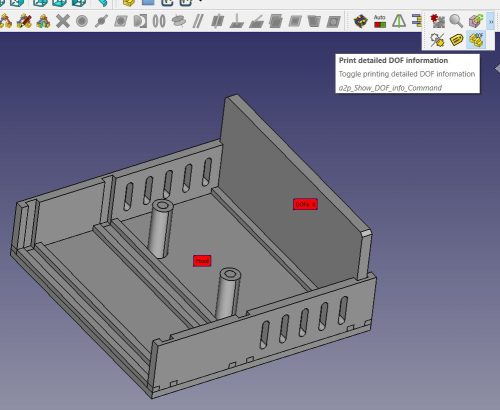

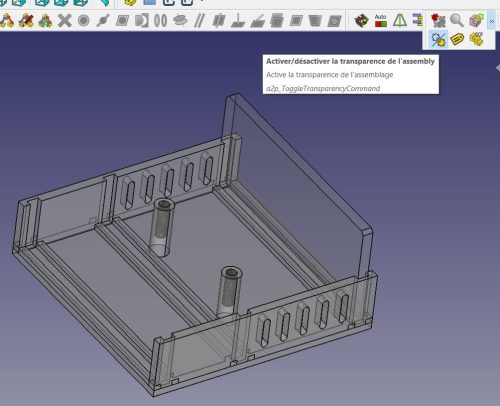

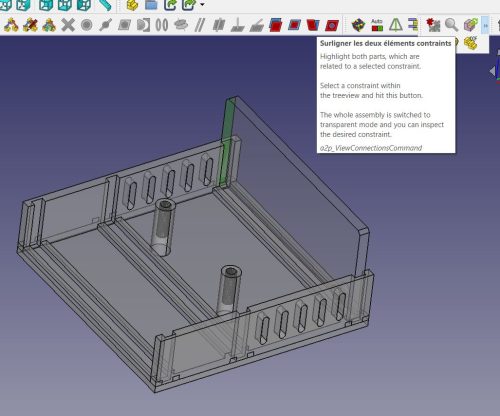

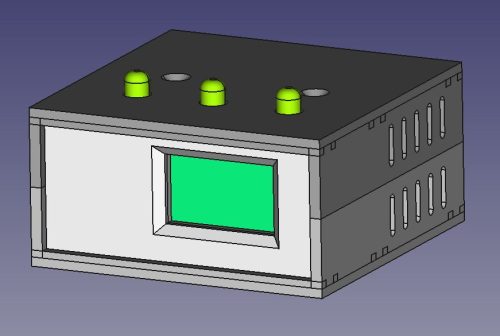

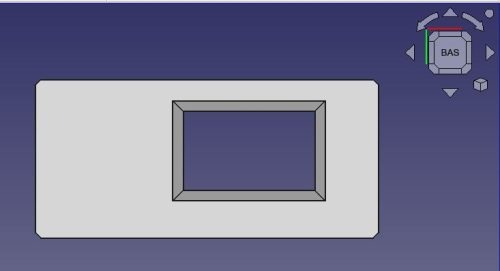

Prenons l’exemple de la pièce suivante : une petite boite cloisonnée pour ranger diverses pièces.

Rien de bien compliqué à faire : des cases toutes identiques, réparties en lignes et colonnes, d’une profondeur définie. Après avoir passé quelques minutes (ou dizaines de minutes) à dessiner cette pièce, vous vous lancer dans l’impression, pour constater finalement que les cases sont trop petites, ou pas assez hautes, ou pas assez nombreuses. Il va donc falloir recommencer.

Et c’est là que l’on va pouvoir utiliser toute la puissance de FreeCAD et raisonner « paramétrique ».

Enonçons le besoin autrement : « je souhaite disposer d’une boite de rangement de nbCol colonnes et de nbLig lignes. Chaque case sera carrée et de X mm, avec une profondeur de P mm. Les cloisons seront de 2 mm, ainsi que l’épaisseur du fond ».

Nous avons posé les bases !

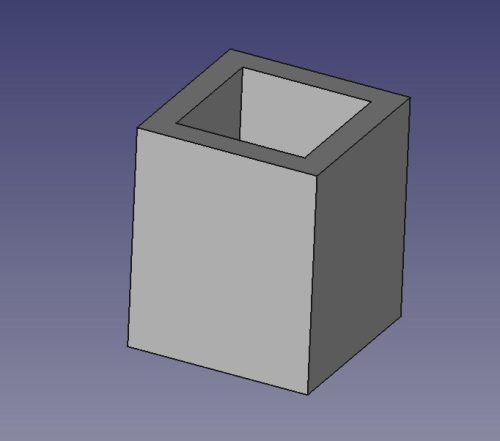

Création de la boite unitaire

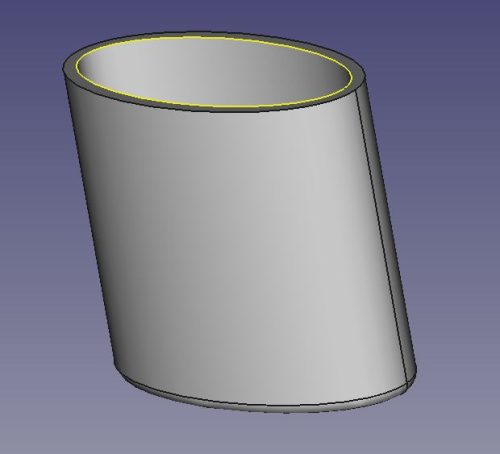

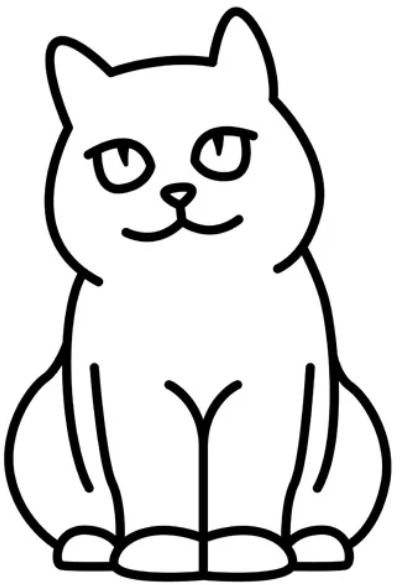

Commençons par dessiner une simple case carrée de 10 x 10 mm, d’un hauteur de 15 mm.

Le plus simple est de dessiner un cube de 14 x 14 x 17 (pour tenir compte des épaisseurs de cloisons, et de faire une découpe d’un cube de 10 x 10 x 15.

Jusque là, rien de nouveau (et rien de paramétrique).

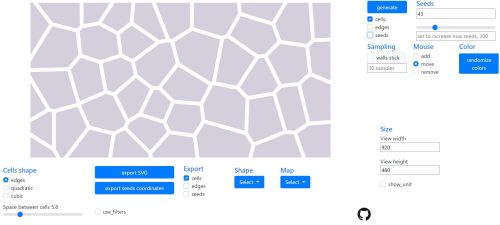

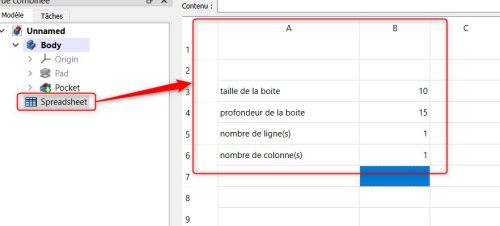

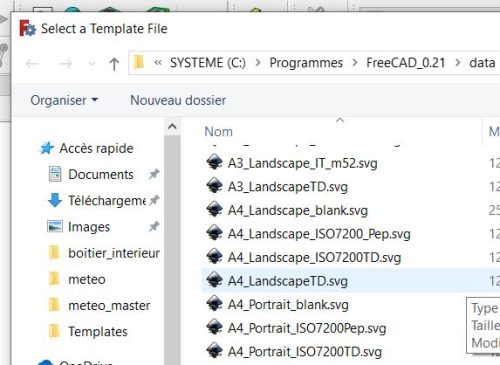

L’étape suivante consiste à définir les paramètres dont nous allons avoir besoin. FreeCAD met à notre disposition un atelier « Feuille de calcul » (SpreadSheet) qui va être utilisable comme n’importe quel tableau.

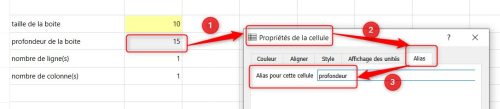

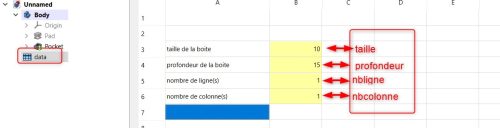

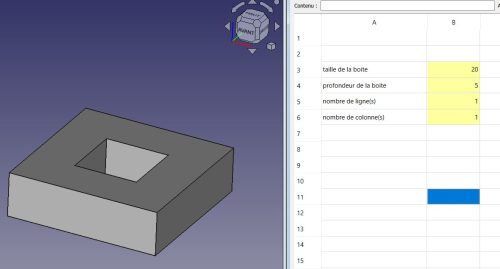

On créé une nouvelle feuille, et on la renseigne avec nos paramètres, par exemple :

Le modeleur fonctionne à partir d’alias. Il faut donc, pour chaque valeur renseignée, lui affecter un alias : clic droit sur la valeur /propriété/alias.

Une fois le paramètre correctement défini, la cellule passe en fond couleur jaune !

On en profile aussi pour renommer la feuille (data par exemple) car nous allons avoir besoin de saisir ce nom. Autant prendre un nom cours …

J’ai maintenant tous les éléments pour mettre en place le paramétrage.

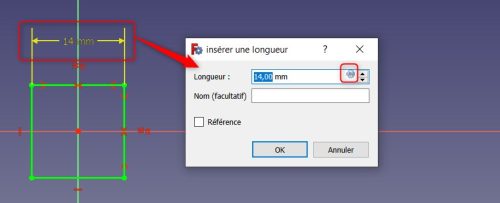

Reprenons maintenant notre cube initial.

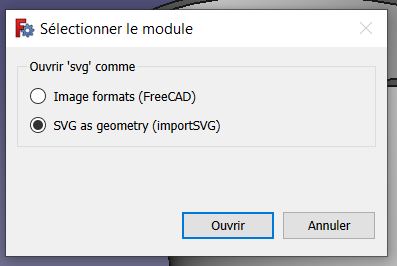

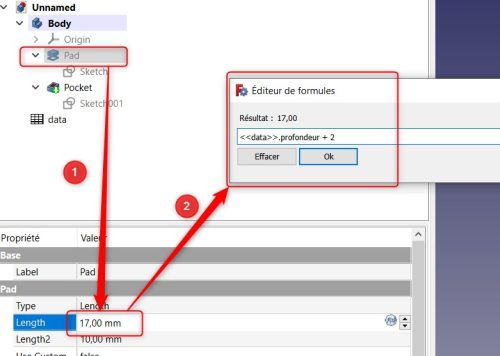

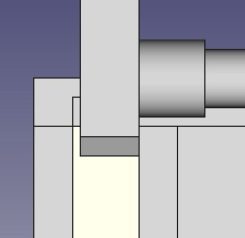

En double-cliquant sur la côte de 14mm, nous ouvrons le fenêtre de saisie. Celle-ci permet de saisir une côte, mais aussi un paramétrage, soit en cliquant sur le petit symbole encadré, soit en saisissant le signe =.

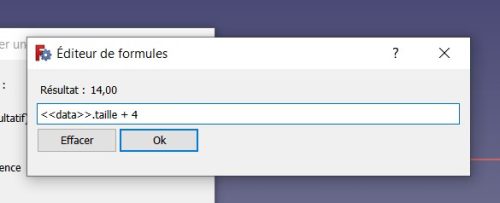

Il suffit maintenant de rentrer la formule que nous souhaitons appliquer.

<<data>> représente le nom de la feuille de calcul,

taille est l’alias de la donnée à utiliser,

+4 parce que nous souhaitons une épaisseur de cloison de 2 mm autour.

La fenêtre donne le résultat obtenu. Nous retrouvons bien les 14 mm de départ.

Nous effectuons la même opération pour la hauteur de notre cube :

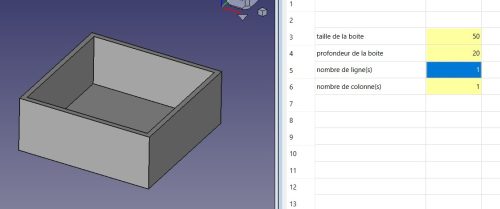

Nous pouvons constaté le fonctionnement, en jouant sur les paramètres de la feuille de calcul :

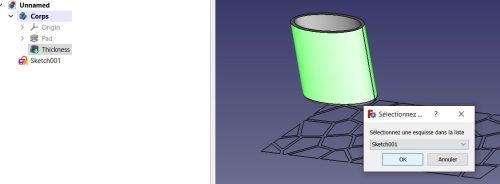

Il reste à répéter les même opération pour la cavité, et nous aurons terminé la première partie …

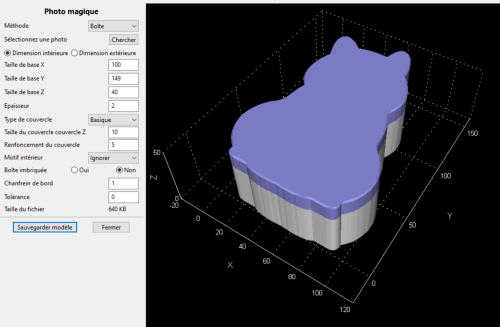

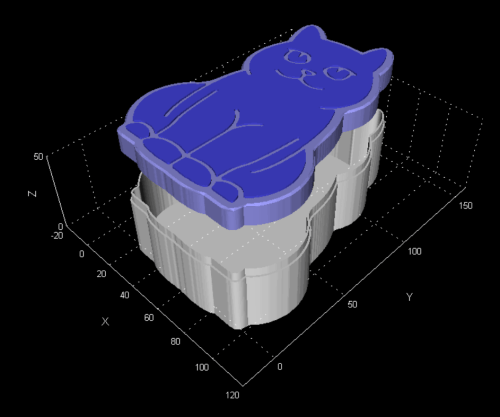

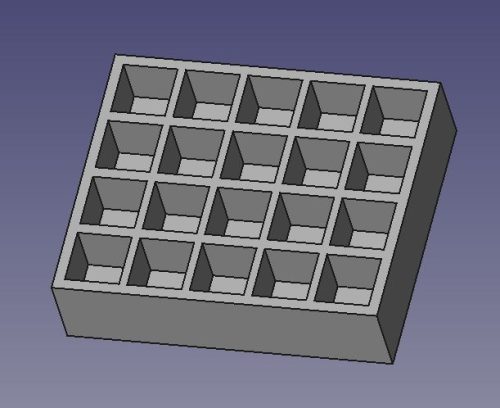

Gestion du nombre de boites

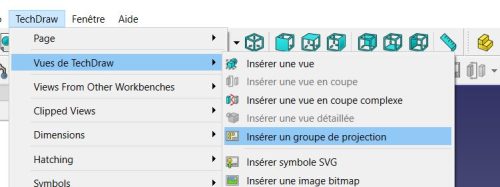

L’atelier Draft met à notre disposition un outil très puissant qui permet de générer des réseaux. Il faut comprendre par « réseau » un ensemble d’objets qui répondent à certaines règles.

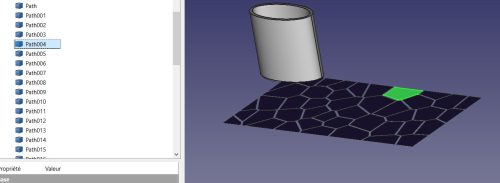

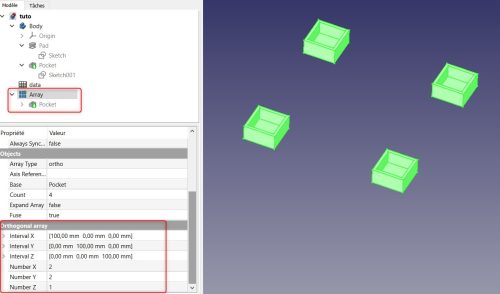

On commence par sélectionner l’objet, puis l’option Réseau, puis OK

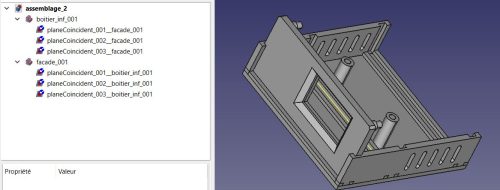

Nous voyons maintenant dans l’arborescence du projet un composant Array, qui possède un certain nombre de propriétés : le nombre d’occurences en X, Y et Z, et le positionnement de chaque entité par rapport à la précédente.

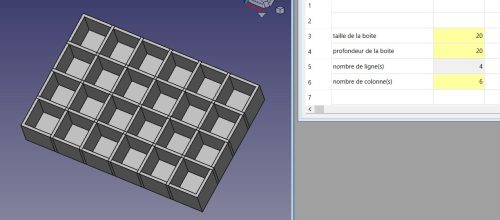

Lors de la création du composant Array, par défaut nous avons 2 entités en X et 2 en Y, séparées de 100 mm, ce qui donne les 4 objets visibles sur la figure.

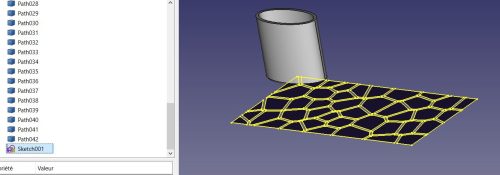

Nous allons donc configurer correctement ces paramètres pour obtenir le résultat souhaité :

- le nombre d’éléments en X et Y sera défini par les paramètres nbcolonne et nbligne définis dans le tableau ,

- le positionnement relatif de chaque objet sera défini par la taille de l’objet + 2 mm (l’épaisseur de la paroi).

Une fois les différentes formules saisies, vous devriez obtenir le résultat suivant :

Toute modification des valeurs dans le tableau aura un impact direct sur la conception. Plus de problème maintenant pour modifier la taille des boites ou leur nombre.

A vous de jouer …. !

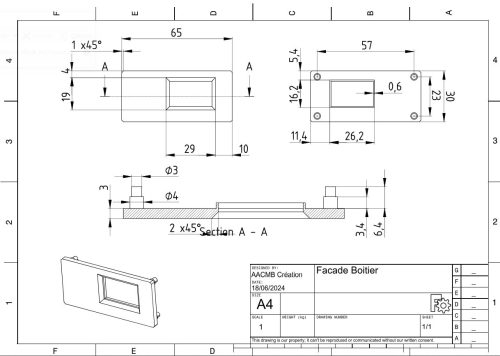

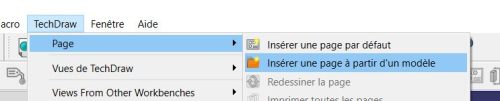

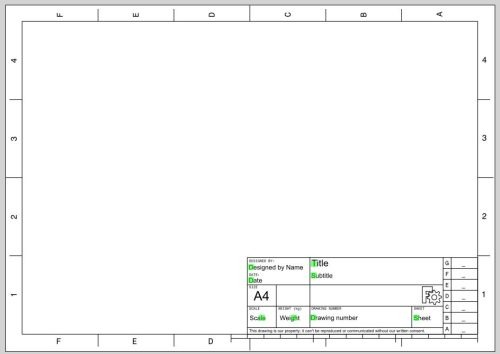

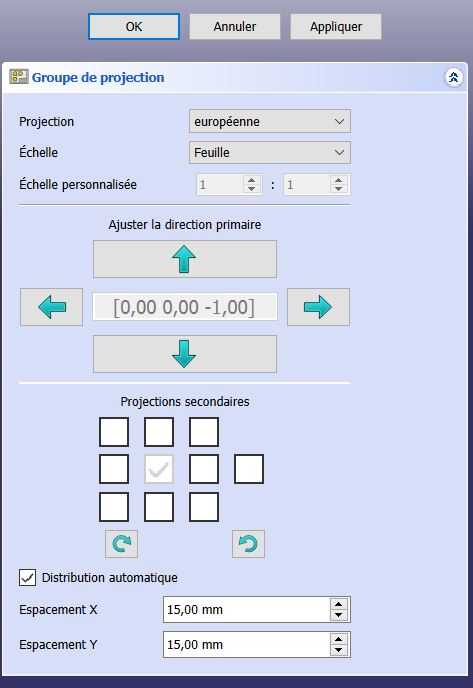

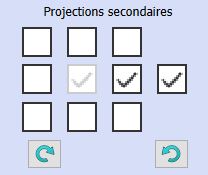

Ayant dessiné la pièce, je sais que je vais avoir besoin de préciser des dimensions en regardant la pièce de profil (vue de droite par exemple), et aussi en regardant la pièce par l’arrière.

Ayant dessiné la pièce, je sais que je vais avoir besoin de préciser des dimensions en regardant la pièce de profil (vue de droite par exemple), et aussi en regardant la pièce par l’arrière.