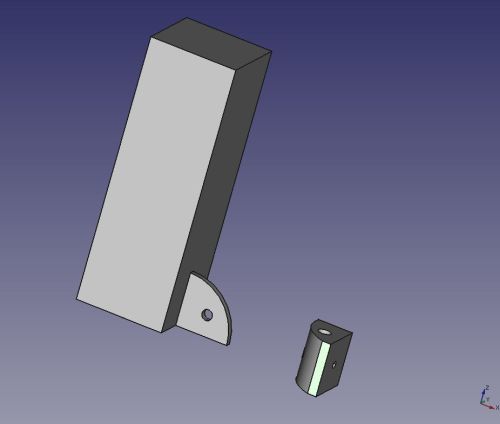

Depuis la version 0.19 de FreeCad, une nouvelle fonctionnalité permet de vraiment simplifier le dépot d’un texte sur une surface, en particulier si celle-ci est complexe.

Dans la version précédente de FreeCAD (0.18), ajouter du texte sur une surface était déjà possible, lorsque la surface était « plane ». Dès que l’on se trouvait en présence d’une surface plus complexe, il devenait vite fastidieux d’obtenir le résultat que l’on souhaitait.

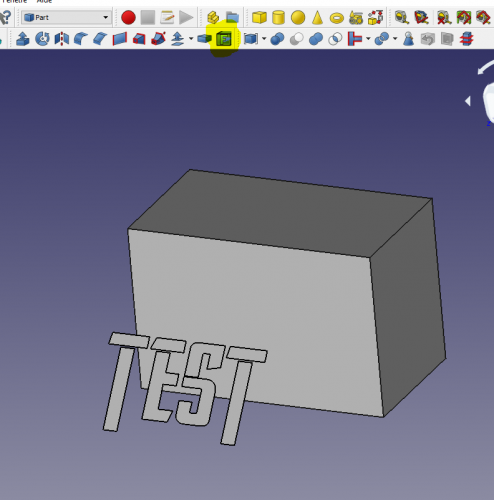

Avec la version 0.19, une fonction assez magique est apparue dans l’atelier Part : « Create projection on surface ».

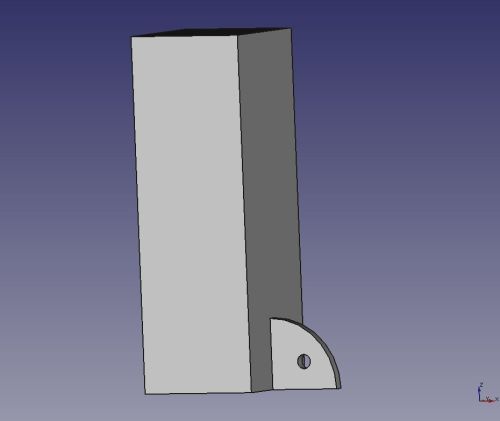

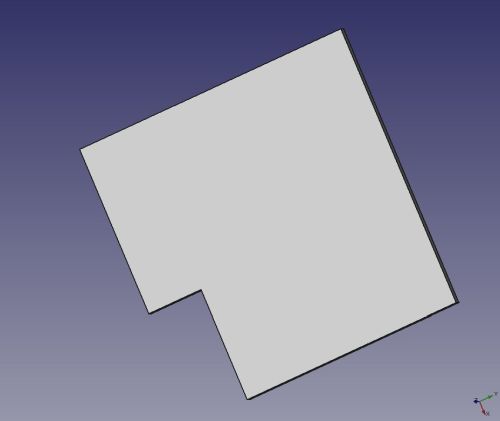

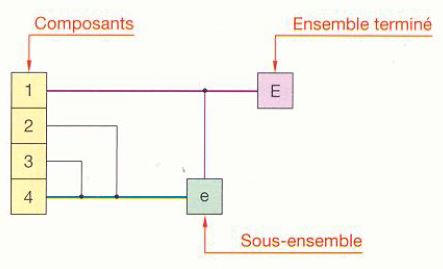

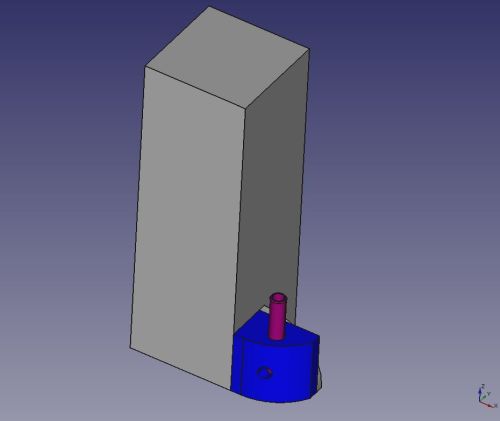

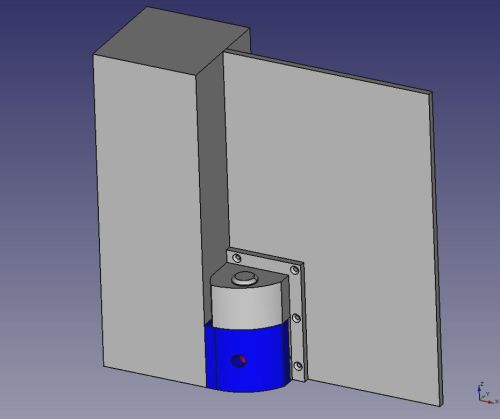

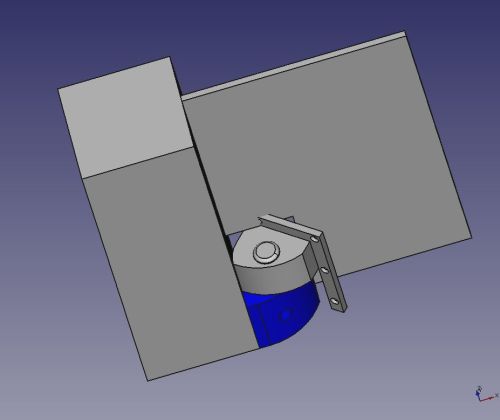

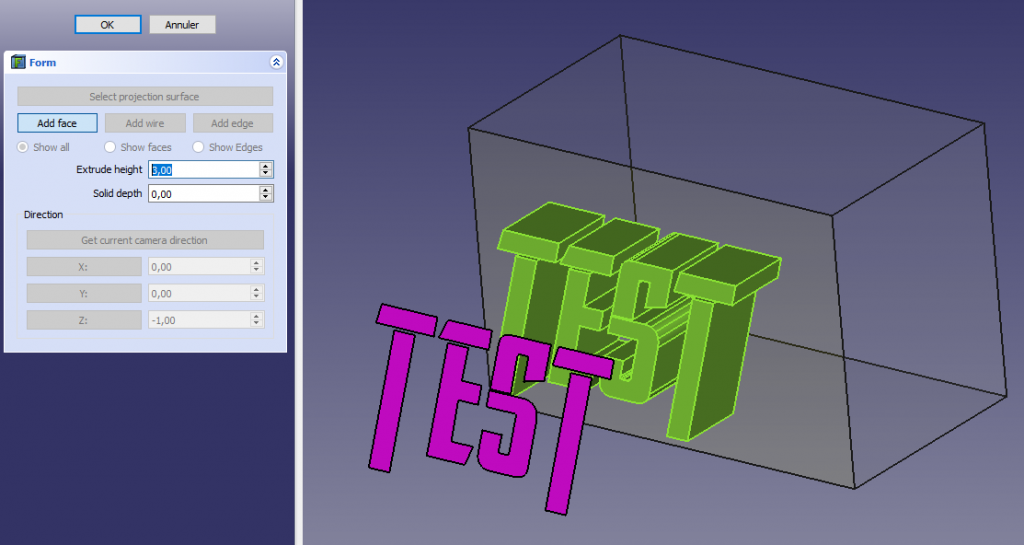

Prenons un premier exemple : projeter un texte sur une surface plane comme nous aurions pu le faire assez facilement dans la version 0.18.

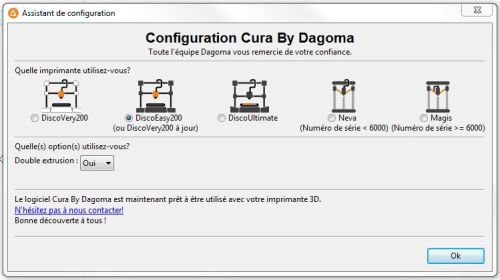

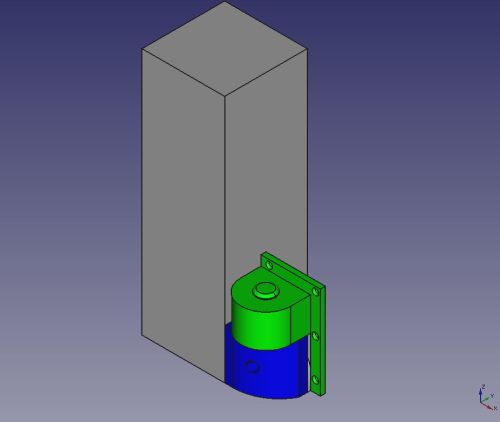

J’ai créé une simple boite dans l’atelier Part Design, et un simple texte depuis l’atelier Draft. Dans l’atelier Part, on remarque une nouvelle icone (ici surlignée en jaune). Il suffit de cliquer dessus pour ouvrir la boite de dialogue qui va nous permettre la projection.

La méthode est simple une fois que l’on a compris le truc :

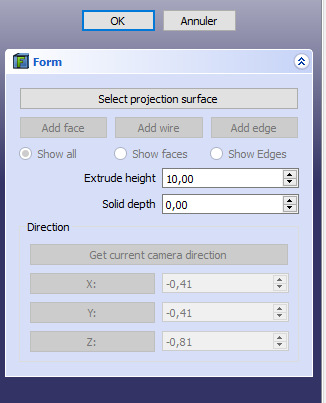

a) on commence par sélectionner la surface sur laquelle on veut projeter le texte, en cliquant sur le bouton « Select projection surface » et en sélectionnant la surface,

b) on détermine la direction de projection soit en rentrant les bonnes valeurs pour X,Y et Z, soit en positionnant correctement la vue dans l’écran et en cliquant sur le bouton « Get current camera direction »,

c) on ajoute les surfaces à projeter, en cliquant sur le bouton « Add face » et en sélectionnant les unes après les autres les éléments.

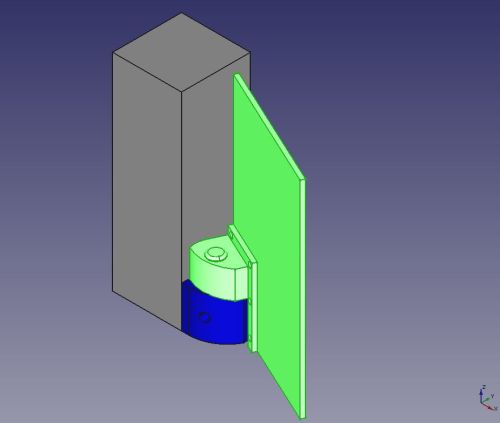

Le résultat est directement visible. On peut jouer sur la hauteur d’extrusion mais aussi avec la profondeur dans l’objet.

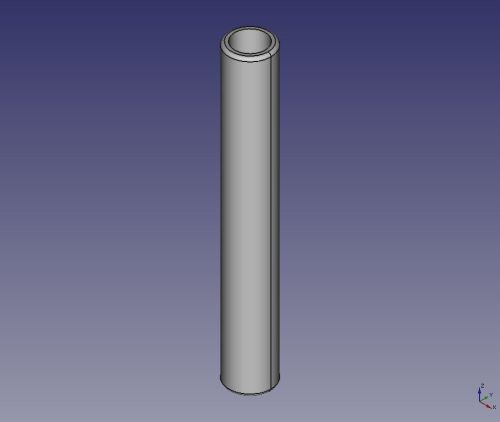

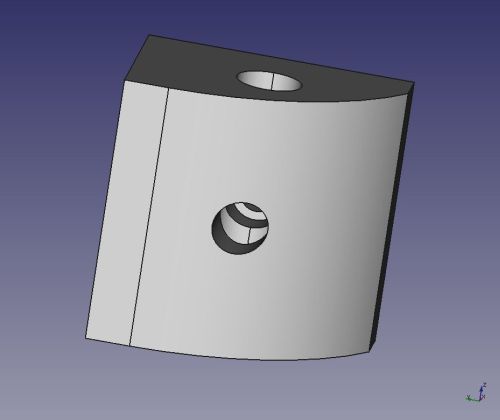

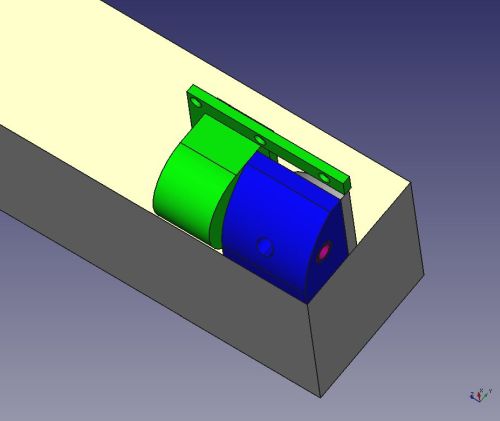

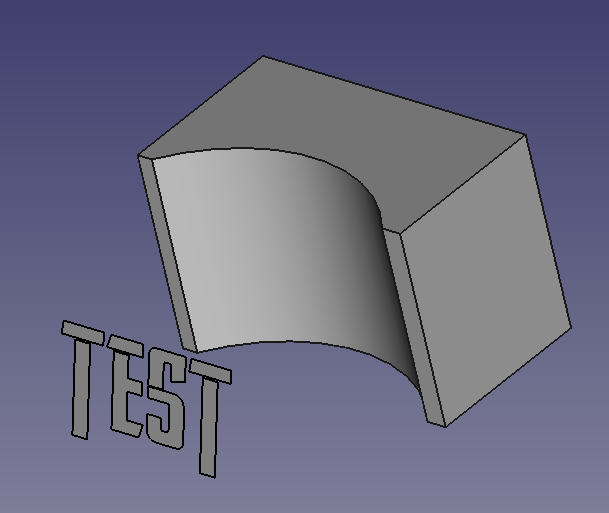

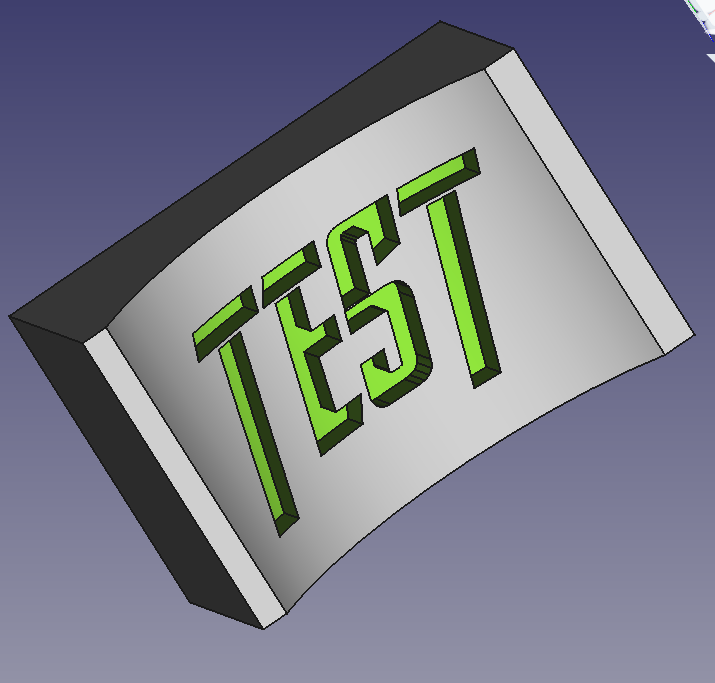

Où l’outil devient intéressant, c’est lorsque l’on va avoir des surfaces un peu plus complexes .

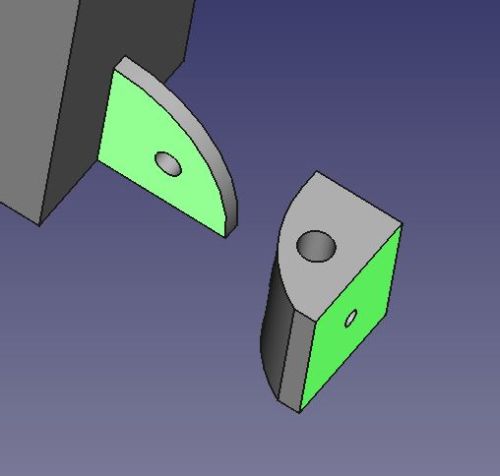

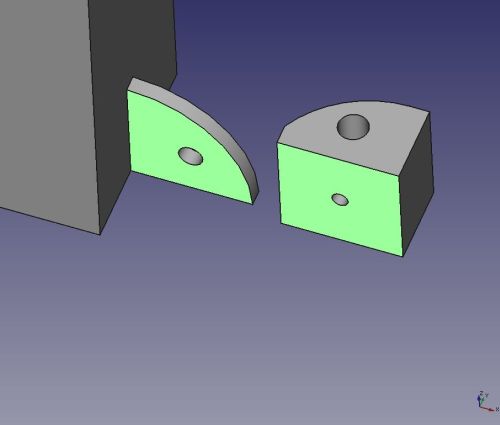

Reprenons le cube précédent, et arrondissons la surface de projection.

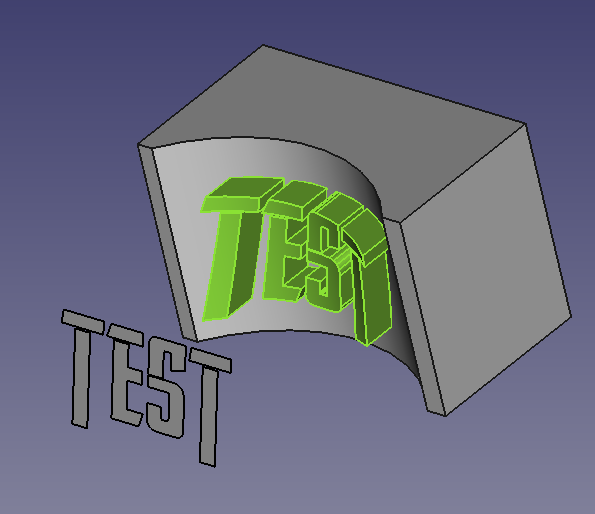

En gardant les même réglages, la projection donne maintenant le résultat suivant :

Le texte épouse épouse parfaitement la surface courbe . La hauteur d’extrusion choisie est respectée sur l’ensemble de la projection.

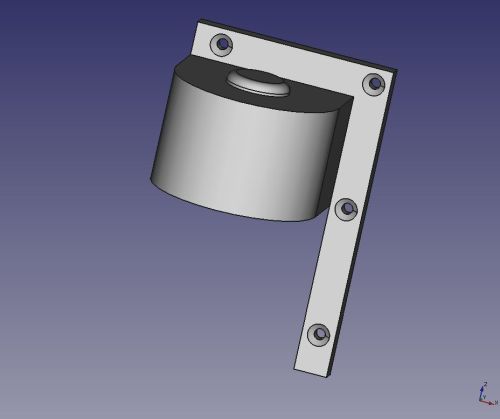

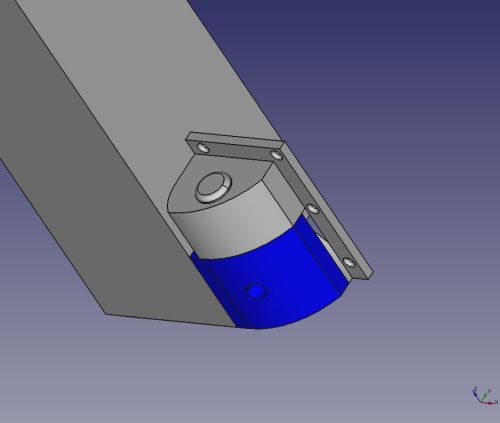

Je me suis posé la question de l’utilité du paramètre profondeur évoqué précédemment (Solid depth). Et j’ai trouvé 2 usages utiles.

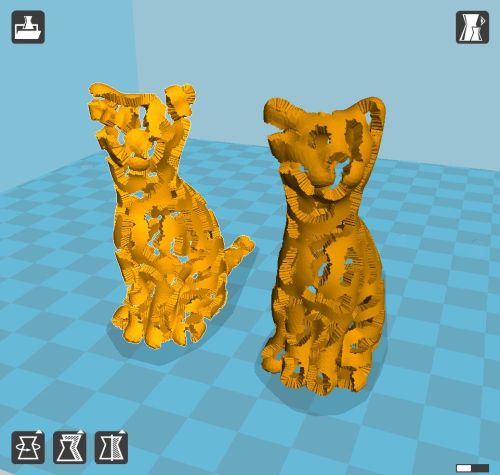

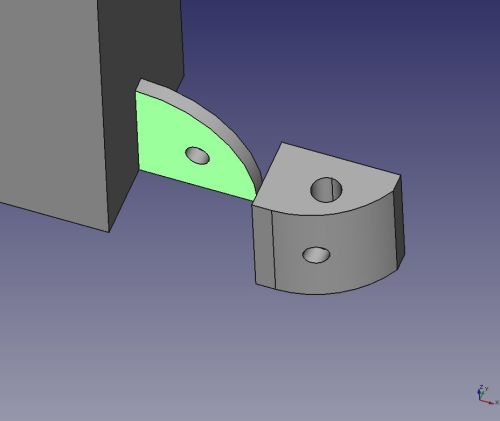

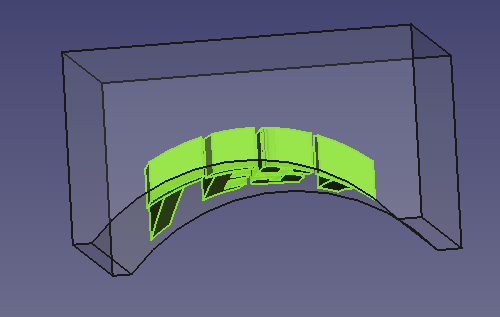

Reprenons notre modèle mais appliquons maintenant une profondeur de 2 et une extrusion de 2. On obtiens le résultat suivant :

J’ai donc généré la projection à l’intérieur de la pièce. Rien de plus simple .

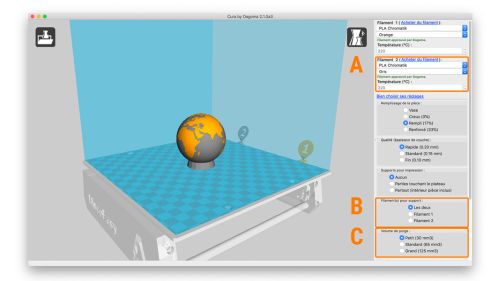

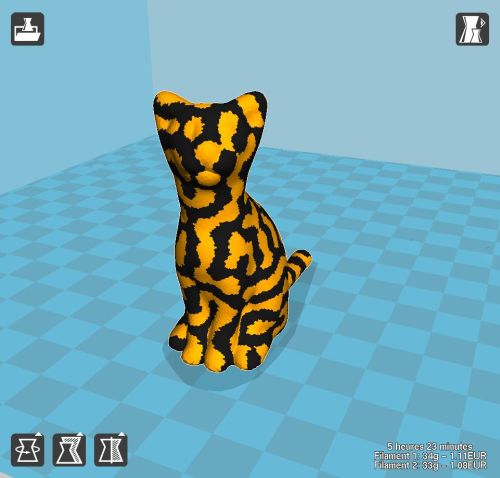

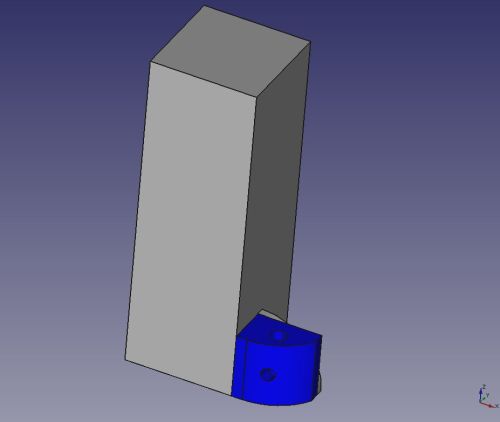

Le premier usage est de pouvoir imprimer cet insert d’une autre couleur (pour les heureux possesseurs d’une imprimante bi-couleur.

L’autre possibilité : faire une soustraction booléenne entre la pièce et la projection pour obtenir … une intrusion !

Une fonction bien pratique, car elle ne se limite pas à la projection de texte. Toute forme que vous aurez dessiné pourra être utilisée …