Dans un article précédent, j’avais présenté HueForge en prenant comme exemple des images de dessins animés, par définition très contrasté et avec lesquelles il n’était pas nécessairement obligatoire de restituer les couleurs exactes. ll faut bien garder à l’esprit que HueForge est avant tout un outl « artistique » et pas un outil destiné à « reproduire » un existant à l’identique.

Mais est-il possible d’imprimer une photographie couleur en noir et blanc (ou en nuances de gris) ?

Alors sur le papier OUI ! Et en voici un exemple.

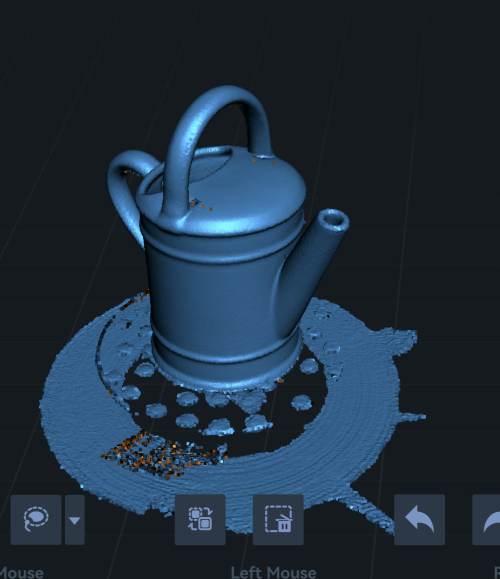

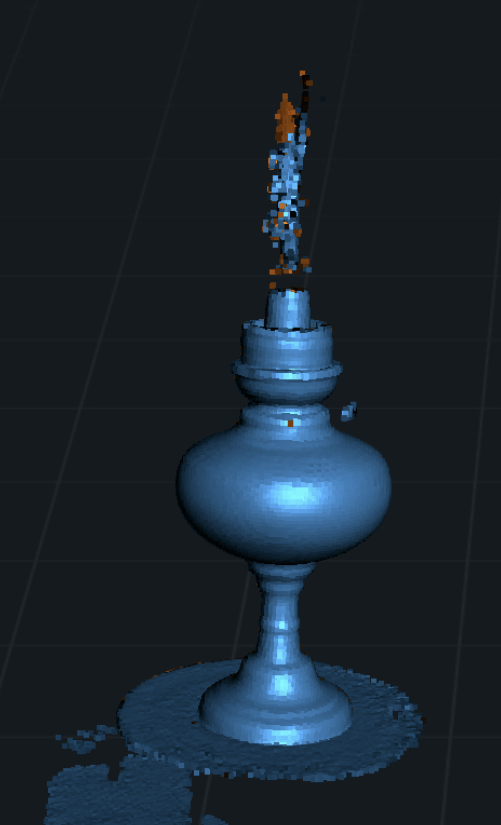

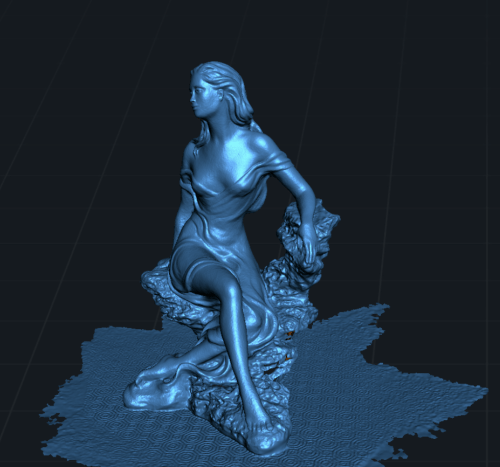

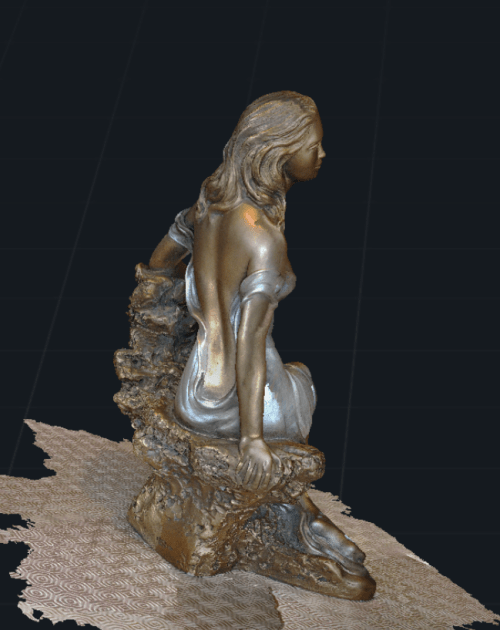

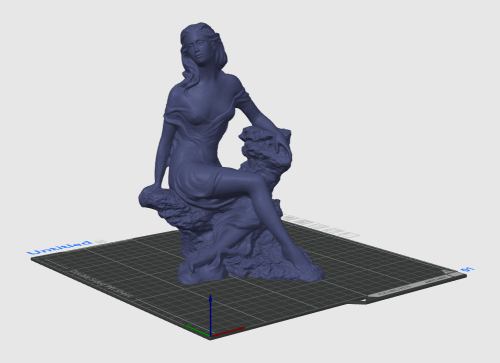

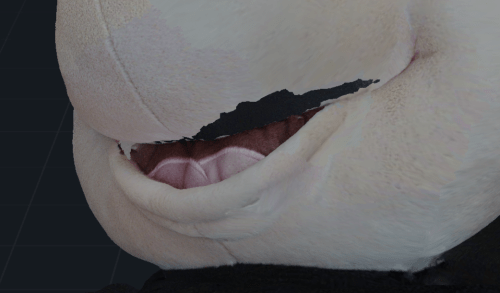

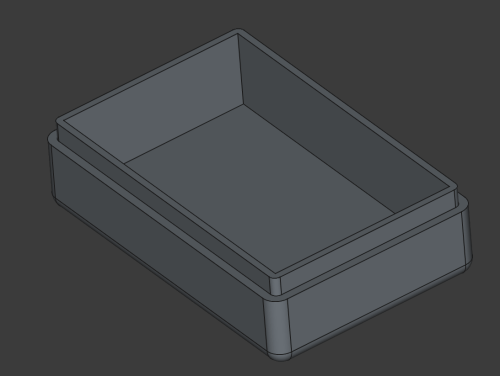

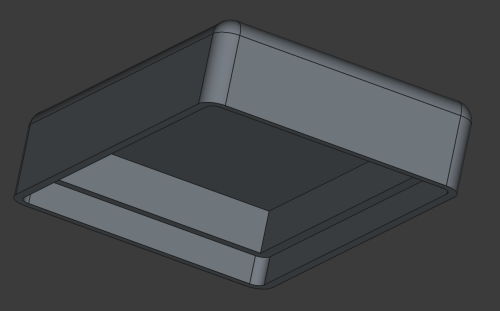

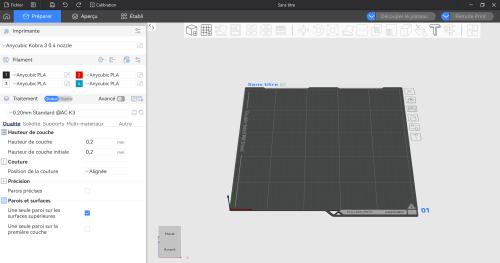

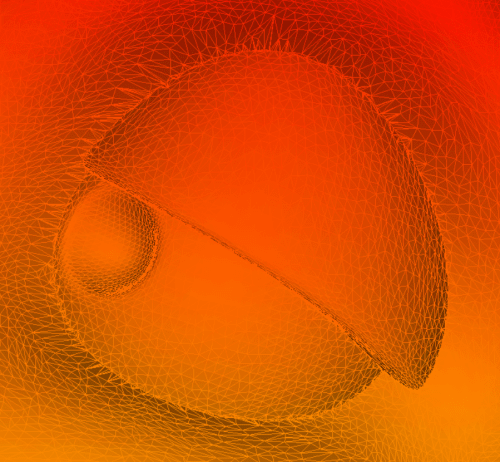

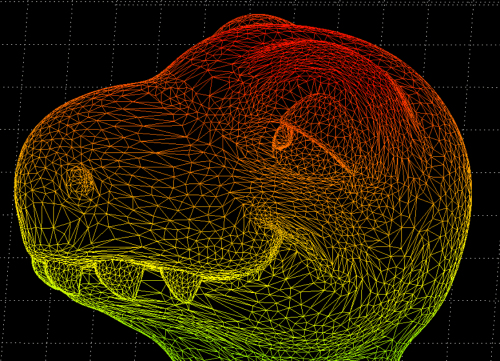

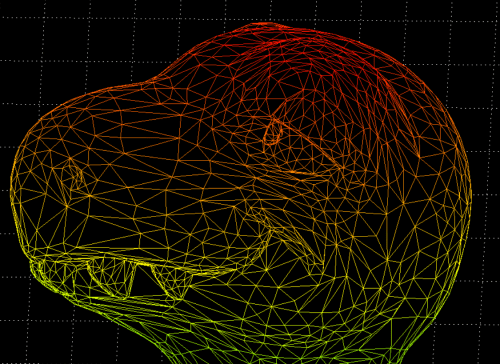

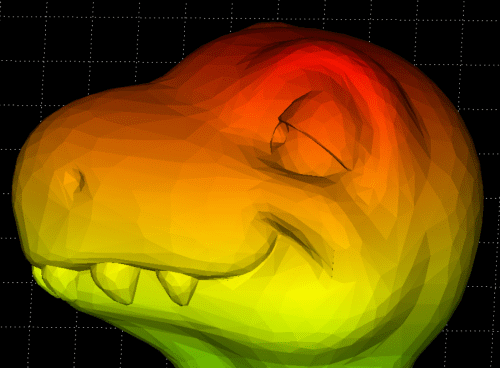

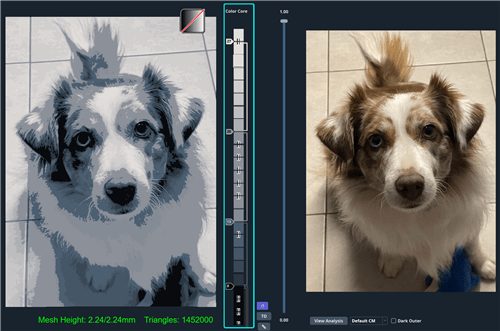

Voici ce que « nativement » HueForge me propose. J’ai testé cette impression et le constat est assez mitigé : temps d’impression relativement long (environ 5h pour une image de 20 cm de haut) et rendu assez terne. Il est vrai que cette image est assez « difficile » car il y a énormément de zone sans détails contrastés (toute la zone sous le cou de l’animal par exemple). On se retrouve avec de grandes surfaces lisses à l’impression, ce qui ne donne pas un résultat très beau.

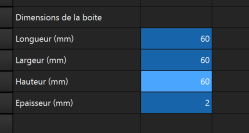

Certains paramètres de HueForge vont nous permettre d’améliorer beaucoup cette image : « Base Layer », « Base Thickness », « Blend Depth » et « Layer Height ».

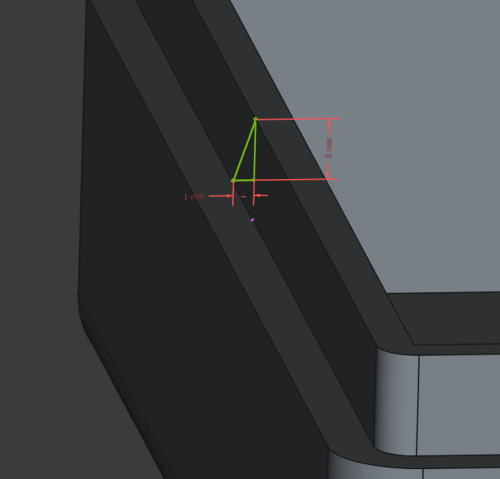

Avant d’aller plus loin, il faut bien garder à l’esprit que votre imprimante va traiter des couches en Z . Elle imprimera les reliefs de la couche Zmin à la couche Zmax, avec un incrément entre couches de « Layer Height ».

Regardons maintenant le rôle de chaque paramètre.

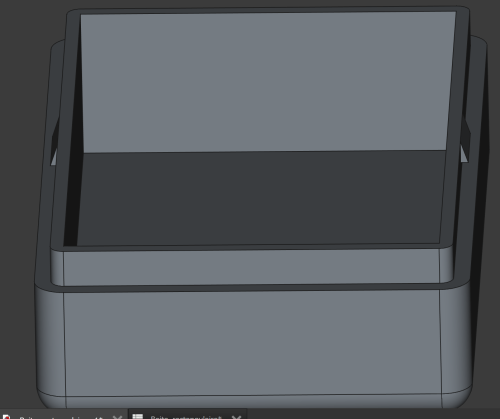

Base Layer

Ce paramètre détermine l’épaisseur minimale imprimée. Elle va correspondre à la zone plus claire de l’image. Si cette valeur est trop faible, l’impression sera fragile (mécaniquement). Si elle est trop importante, le contraste sera perdu.

Base Thickness

Ce paramètre détermine l’épaisseur maximale qui sera imprimée. Elle correspond à la zone la plus sombre. Plus elle est grande, plus le contraste sera élevé.

Blend Depth

Ce paramètre détermine la transition entre couches de couleurs. On va pouvoir ainsi contrôler la douceur ou la brutalité des transistions.

Layer Height

Ce paramètre représente la hauteur de couche réelle utilisée sur l’imprimante. Il est important que ce paramètre soit égal au paramétrage du slicer. Plus la hauteur de couche sera fine, plus il y aura de niveaux de gris. Al’inverse, des couches épaisses donneront une image plus pixelisée verticalement.

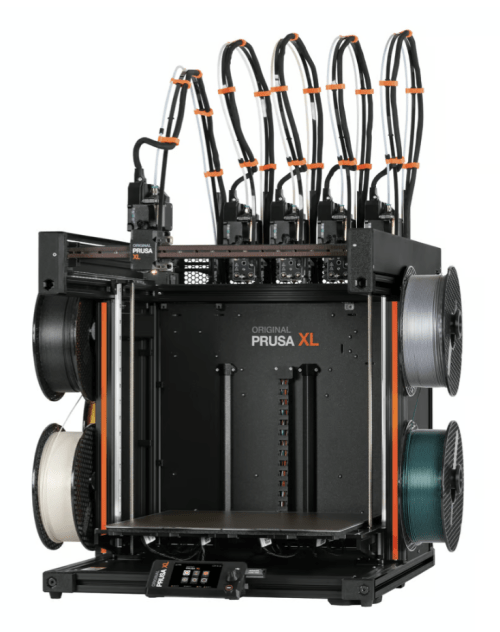

A la vue de ces paramètres, on aurait tendance à penser qu’un nombre élevé de couches fines donnera de meilleurs résultats. Hélas non, car il faut tenir compte d’autres paramètres, à commencer par l’imprimante elle-même.

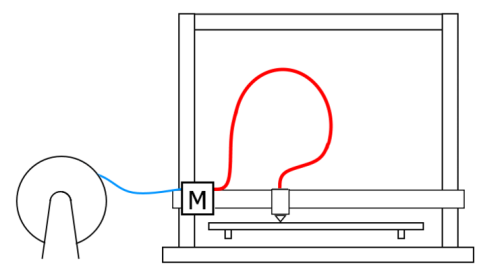

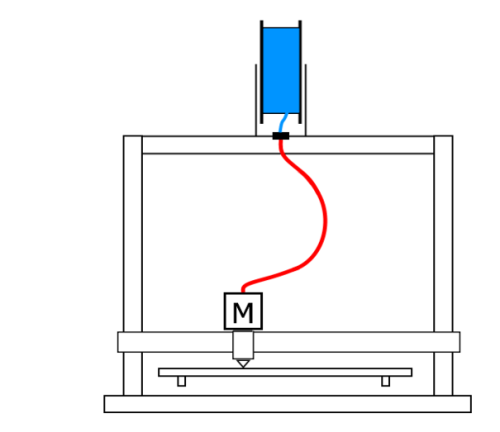

Influence de l’imprimante

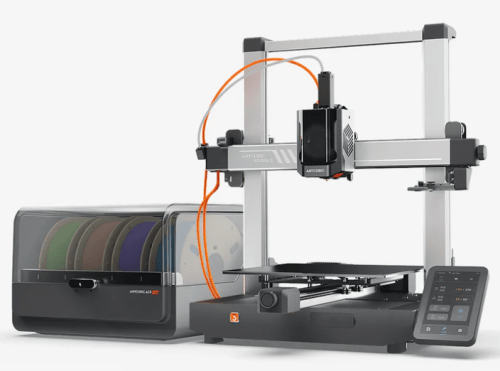

Pour les imprimantes Bowden, il est conseillé de garder un layer height > 0.12. Pour les imprimantes Direct Drive, on pourra descendre à un layer height de 0.08, voir moins.

Certaines imprimantes seront plus ou moins précises à reproduire les détails.

Pour une Kobra 3 par exemple, le nombre de niveaux de gris ne devrait pas dépasser 80.

Le nombre de niveaux est calculé par :

N = ( Base Thickness – Base Layer ) / Layer Height

On arrive vite à la conclusion que les valeurs à choisir ne seront pas le fruit du hasard.

Influence de l’image

Et nous ne sommes pas au bout de nos peines. La nature même de l’image va influencer la manière dont HueForge la traite. Un animal, un paysage, un visage auront besoin de réglages différents pour arriver à un même résultat.

A noter aussi que HueForge va mieux travailler sur des images d’au moins 2000 pixels sur la plus petite dimension !

Un outil de pré-traitement

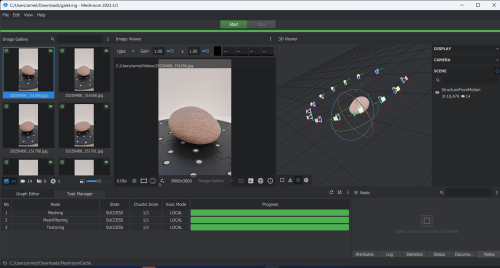

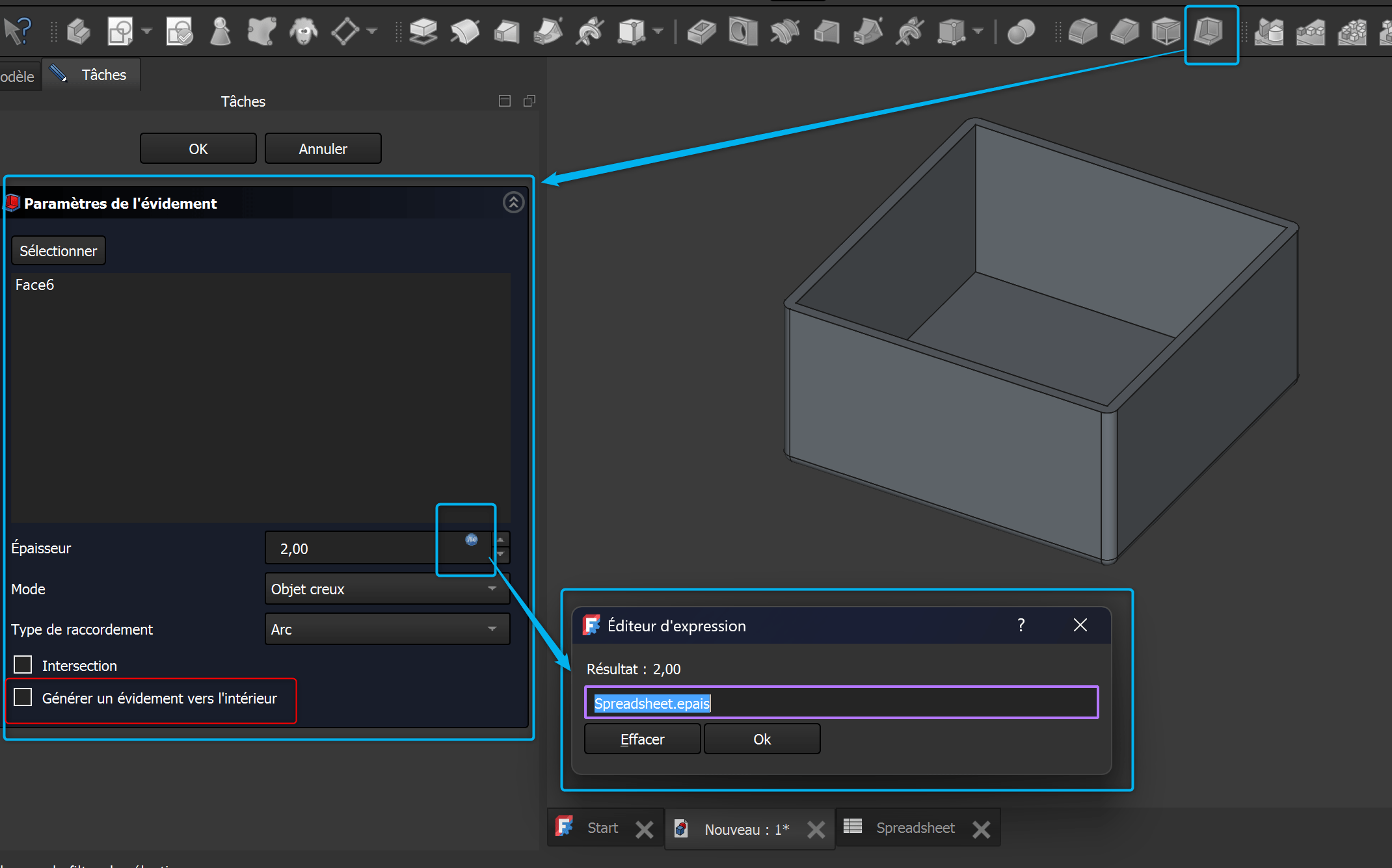

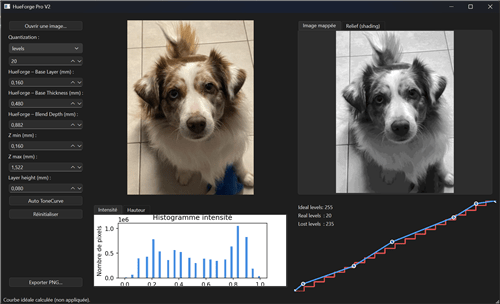

Après avoir passé pas mal de temps à adapter les réglages pour imprimer quelques photos, j’ai décidé de développer un petit outils pour pré-traiter les photographies.

- Les étapes appliquées par cet outil sont les suivantes :

redimensionnement automatiques à l’ouverture de l’image. La plus petite dimension est portée à 25600 pixels. - L’image est analysée pour optimiser la dynamique lumineuse.

- J’essaie de déterminer la nature de l’image pour appliquer un preset de tonalité et de contraste.

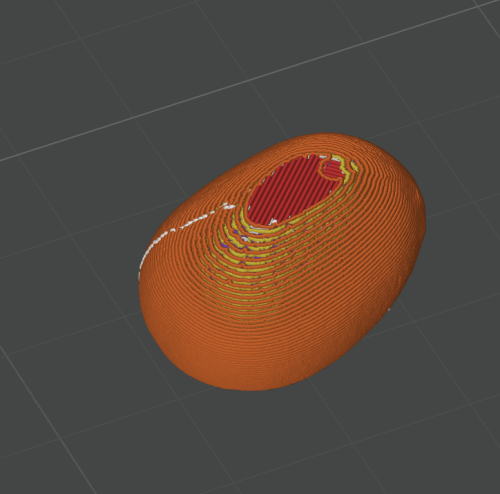

- Je transforme l’image en carte Z compatible HueForge.

- J’exporte en png .

L’image obtenue respecte une échelle de gris linéaire. Le nombre de couches optimal est obtenu (donc le temps minimum d’impression pour le meilleur résultat). Et surtout j’obtiens les valeurs Base Layer et Base Thickness à reporter dans HueForge.

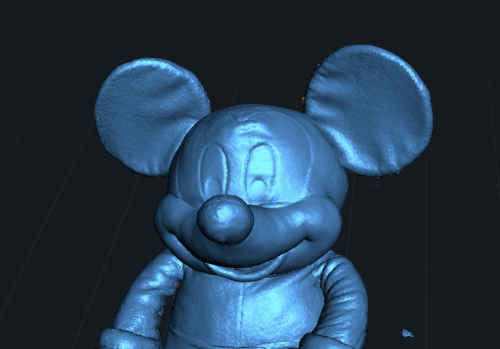

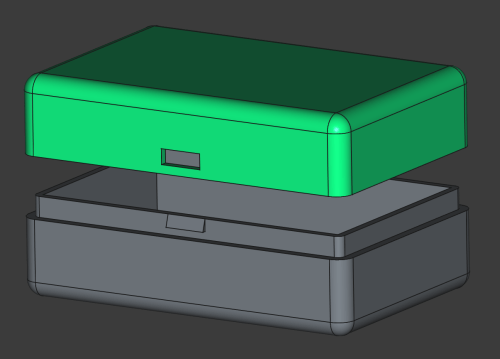

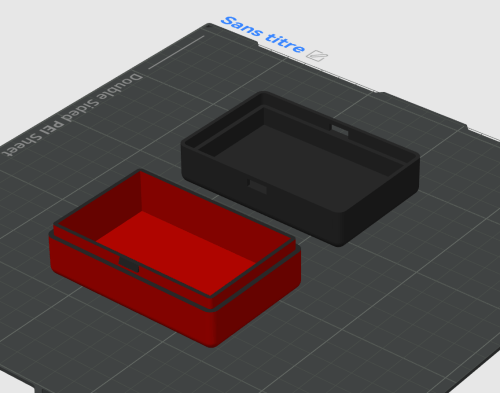

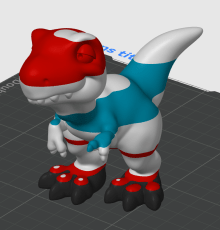

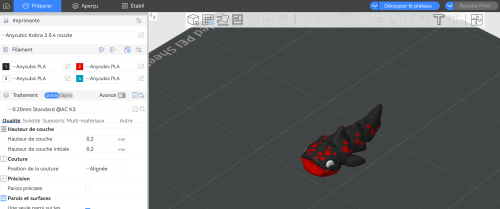

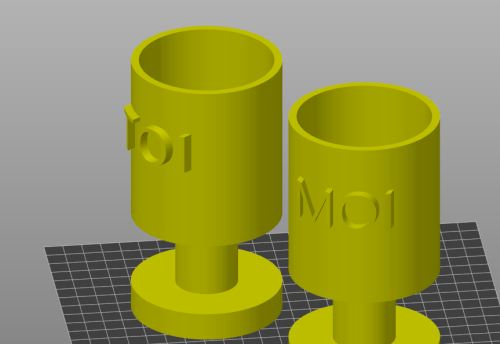

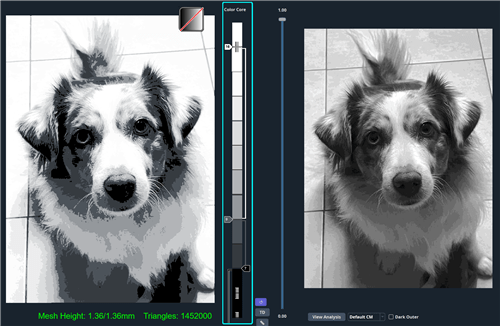

Voici ce que j’obtiens avec l’image du chien.

En partant sur une impression avec une hauteur de couche de 0.08, la dynamique obtenue me permet de n’avoir que 20 niveaux de gris « utiles » (moins je perds en détails, plus n’apporte rien et ralonge la durée d’impression). Il suffit d’exporter l’image en png et de l’ouvrir dans HueForge, en reportant les 3 paramètres de Base obtenus.

J’ai sur cette image choisis de n’utiliser que 3 couleurs : noir, gris, blanc.

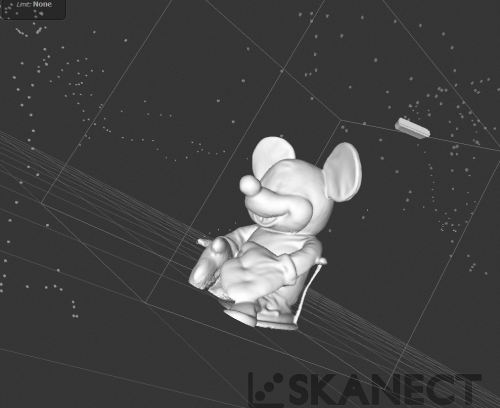

Le résultat, après 2h10 d’impression est plus que satisfaisant.

Comparativement à la même impression sans traitement, brute de HueForge.

En conclusion

Il est donc possible d’exploiter des photo avec HueForge, pour obtenir un rendu très sympathique. Même s’il n’est pas parfait, mon petit outil de pré-traitement m’a permis d’obtenir des résultats très cohérents sur différentes photo, certainement plus rapidement que en testant différentes configurations dans HueForge. Vous le retrouverez très prochainement sur ma boutique à un prix très raisonnable.

Bon courage pour vos impressions HueForge.